Les paramètres fondamentaux du dépôt chimique en phase vapeur (CVD) sont les variables opérationnelles que vous ajustez pour contrôler le dépôt d'un film mince. Les plus critiques sont la température du substrat, la pression du système, les débits des gaz réactifs et les précurseurs chimiques spécifiques utilisés. La maîtrise de ces paramètres permet un contrôle précis de la composition chimique, de la structure cristalline et des propriétés physiques du film final.

Le défi du CVD n'est pas seulement de connaître les paramètres, mais de comprendre qu'ils sont interdépendants. Le processus est un équilibre délicat entre le transport de masse (acheminement des réactifs à la surface) et la cinétique des réactions de surface (les réactions chimiques formant le film), chaque paramètre influençant cet équilibre.

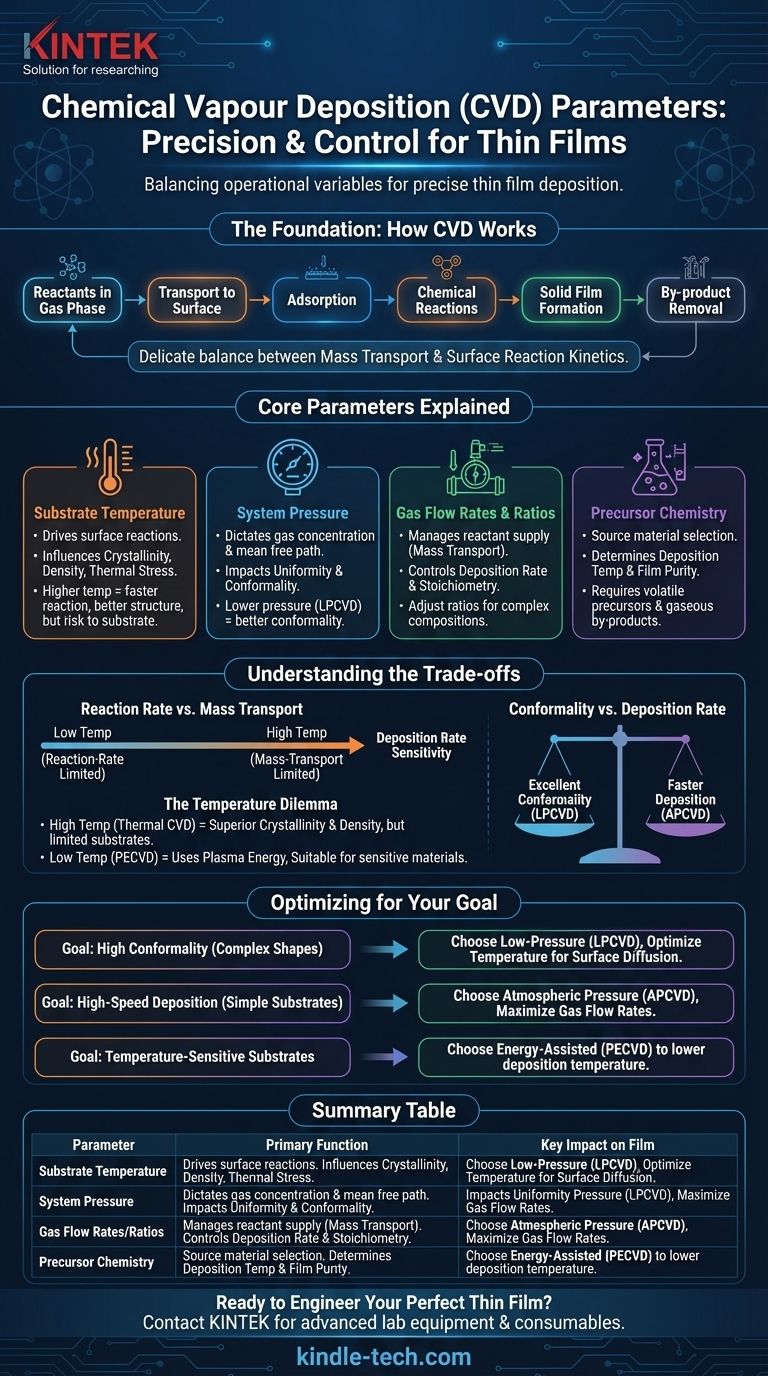

Les Fondamentaux : Comment fonctionne le CVD

Avant de manipuler les paramètres, il est essentiel de comprendre le processus fondamental qu'ils contrôlent. Le CVD n'est pas un événement unique mais une séquence d'étapes qui doivent se dérouler correctement pour former un film de haute qualité.

La Séquence de Dépôt

L'ensemble du processus implique des réactifs en phase gazeuse réagissant pour former un film solide sur un substrat. Cette séquence comprend le transport des gaz vers la surface, leur adsorption, les réactions chimiques et l'élimination des sous-produits. Chaque paramètre influence directement une ou plusieurs de ces étapes.

Explication des Principaux Paramètres de Contrôle

Les propriétés de votre film final — de sa pureté et sa densité à sa structure cristalline — sont le résultat direct de la manière dont vous définissez et équilibrez les principaux paramètres suivants.

Température du Substrat

La température fournit l'énergie thermique nécessaire pour déclencher les réactions chimiques à la surface du substrat. C'est souvent le paramètre le plus critique pour contrôler la structure du film.

Des températures plus élevées augmentent généralement le taux de réaction, améliorent la densité du film et peuvent conduire à une meilleure cristallinité. Cependant, des températures excessivement élevées peuvent endommager les substrats sensibles à la température ou introduire des contraintes thermiques indésirables.

Pression du Système

La pression à l'intérieur de la chambre de réaction dicte la concentration et le libre parcours moyen des molécules de gaz. Cela a un impact profond sur l'uniformité du film et sa capacité à recouvrir des formes complexes.

Différents régimes de pression définissent le type de CVD, tels que le CVD à Pression Atmosphérique (APCVD) ou le CVD à Basse Pression (LPCVD). Des pressions plus basses augmentent le libre parcours moyen des molécules de gaz, ce qui entraîne souvent des revêtements plus uniformes et conformes.

Débits et Ratios de Gaz

Le débit auquel les gaz précurseurs sont introduits dans la chambre contrôle l'approvisionnement en réactifs. C'est le levier principal pour gérer le côté transport de masse de l'équilibre du CVD.

Le rapport des différents gaz est également critique, car il détermine la stœchiométrie (la proportion des éléments) du film final. L'ajustement de ces rapports permet le dépôt d'alliages et de composés complexes avec des compositions chimiques spécifiques.

Chimie des Précurseurs

Le choix du matériau source chimique, ou précurseur, est un paramètre fondamental défini avant même le début du processus. Le précurseur doit être suffisamment volatil pour être transporté sous forme gazeuse et doit se décomposer proprement à la température de dépôt souhaitée.

Les sous-produits de la réaction du précurseur doivent également être gazeux afin de pouvoir être facilement éliminés de la chambre sans contaminer le film en croissance.

Comprendre les Compromis

L'optimisation d'un processus CVD est rarement simple. L'ajustement d'un paramètre pour améliorer une caractéristique spécifique du film a souvent un effet négatif sur une autre. Comprendre ces compromis est la clé d'un dépôt réussi.

Taux de Réaction vs. Transport de Masse

À des températures plus basses, le taux de dépôt est généralement limité par la vitesse des réactions chimiques à la surface (limité par le taux de réaction). Dans ce régime, le processus est très sensible aux changements de température.

À des températures plus élevées, les réactions se produisent si rapidement que le processus est limité par la vitesse à laquelle les gaz réactifs peuvent être acheminés à la surface (limité par le transport de masse). Ici, le taux de dépôt est plus sensible aux débits de gaz et à la pression.

Le Dilemme de la Température

Bien que les températures élevées puissent produire des films avec une cristallinité et une densité supérieures, elles constituent une limitation majeure. De nombreux substrats ne peuvent pas supporter les températures typiques de 850 à 1100 °C du CVD thermique. Cela a conduit au développement de méthodes telles que le CVD assisté par plasma (PECVD), qui utilisent le plasma pour fournir l'énergie de réaction, permettant un dépôt à des températures beaucoup plus basses.

Conformité vs. Taux de Dépôt

Obtenir une excellente conformité, ou la capacité à recouvrir uniformément des surfaces complexes et non planes, est une force majeure du CVD. Ceci est souvent mieux réalisé à basse pression (LPCVD), où les molécules de gaz peuvent diffuser plus librement dans des caractéristiques complexes.

Cependant, cela se fait souvent au détriment d'un taux de dépôt plus lent par rapport aux systèmes à haute pression ou atmosphériques.

Optimiser les Paramètres pour Votre Objectif

Votre ensemble de paramètres idéal dépend entièrement du résultat souhaité pour votre film. La clé est d'aligner vos variables de processus avec votre objectif principal.

- Si votre objectif principal est d'obtenir des films uniformes de haute qualité sur des formes complexes : Vous devriez vous orienter vers un processus à basse pression (LPCVD), en optimisant soigneusement la température pour équilibrer le taux de réaction et la diffusion de surface pour une conformité maximale.

- Si votre objectif principal est un dépôt à grande vitesse sur des substrats simples : Un système à pression atmosphérique (APCVD) peut être plus efficace, en mettant l'accent sur la maximisation des débits de gaz pour fonctionner dans le régime limité par le transport de masse.

- Si vous travaillez avec des substrats sensibles à la température comme les polymères ou certains composants électroniques : Vous devez utiliser un processus assisté par énergie comme le PECVD pour abaisser la température de dépôt tout en fournissant suffisamment d'énergie pour la réaction chimique.

En contrôlant systématiquement ces paramètres fondamentaux, vous pouvez passer du simple dépôt d'un matériau à l'ingénierie précise d'un film mince aux propriétés adaptées.

Tableau Récapitulatif :

| Paramètre | Fonction Principale | Impact Clé sur le Film |

|---|---|---|

| Température du Substrat | Déclenche la cinétique des réactions de surface | Contrôle la cristallinité, la densité et les contraintes |

| Pression du Système | Dicte la concentration de gaz et le libre parcours moyen | Influence l'uniformité et la conformité |

| Débits/Ratios de Gaz | Gère l'approvisionnement en réactifs (transport de masse) | Détermine le taux de dépôt et la stœchiométrie |

| Chimie des Précurseurs | Définit le matériau source pour le film | Fixe la température de dépôt fondamentale et la pureté |

Prêt à Concevoir Votre Film Mince Parfait ?

Maîtriser l'équilibre délicat des paramètres CVD est la clé pour atteindre vos objectifs spécifiques en matière de film, qu'il s'agisse d'une conformité élevée sur des formes complexes, d'un dépôt à grande vitesse ou d'un traitement à basse température pour des substrats sensibles. KINTEK est spécialisé dans la fourniture des équipements de laboratoire avancés et des consommables dont vous avez besoin pour contrôler précisément chaque aspect de votre processus CVD.

Nos experts peuvent vous aider à sélectionner le bon système et à optimiser vos paramètres pour des résultats supérieurs. Contactez notre équipe dès aujourd'hui pour discuter de votre application et découvrir comment KINTEK peut faire progresser les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les 2 méthodes de dépôt ? PVD vs. CVD expliquées pour votre laboratoire

- Pourquoi les systèmes à double plasma combinant RF et ICP sont-ils utilisés dans le CVD de SiC ? Obtenir une croissance de film de précision et de faibles dommages de réseau

- Comment un four à infiltration de vapeur chimique (CVI) répond-il aux défis des UHTCMC ? Densification de précision et intégrité des fibres

- Quel est le gaz inerte utilisé dans la pulvérisation cathodique ? Maximisez l'efficacité de votre dépôt de couches minces

- Quelle est la différence entre le sputtering RF et le DC ? Choisissez la bonne méthode pour votre matériau

- Quelles sont les caractéristiques typiques des cristaux cultivés par la méthode CVD ? Aperçus clés sur la forme, la couleur et la clarté

- Quels sont les avantages du graphène CVD ? Obtenir des films de graphène de haute qualité et évolutifs pour les applications industrielles

- Qu'est-ce que le dépôt physique en phase vapeur ? Pour des revêtements minces supérieurs, durables et purs