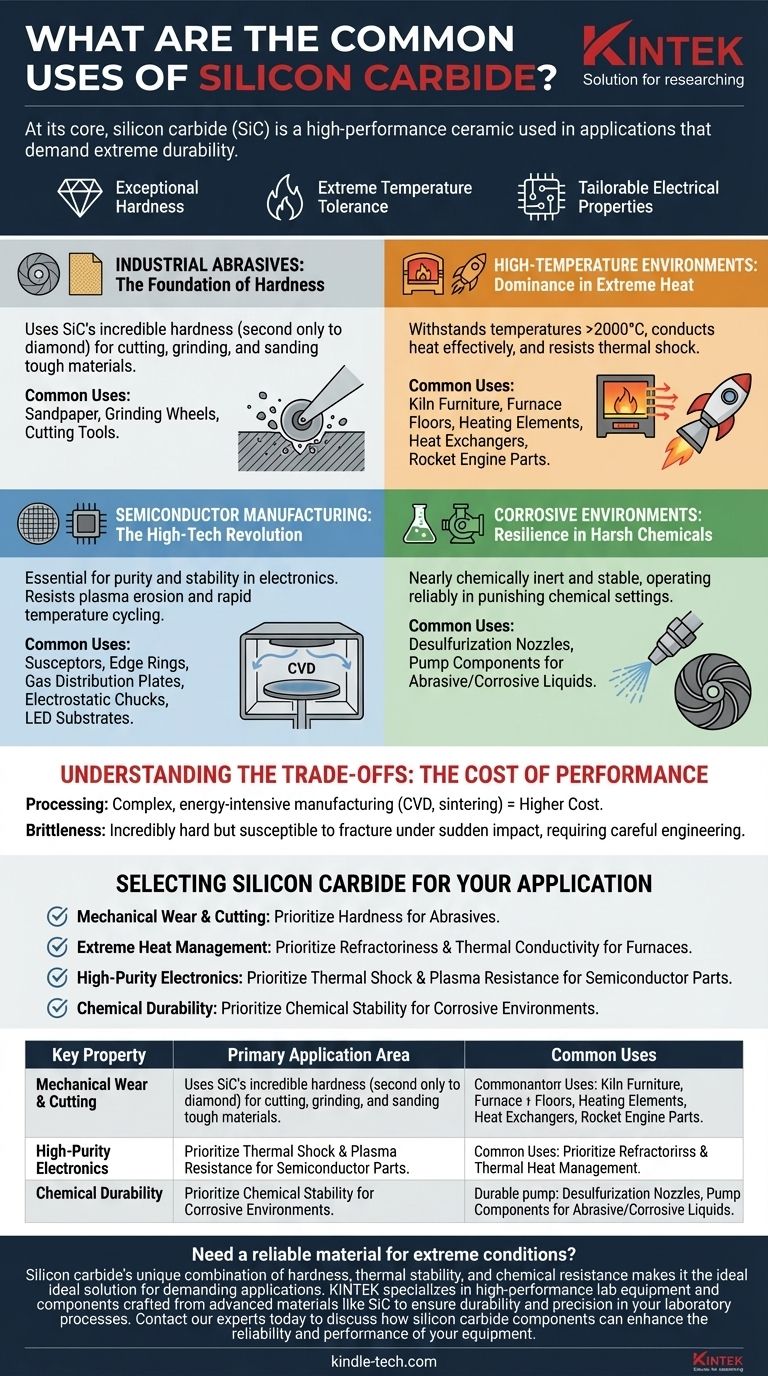

À la base, le carbure de silicium (SiC) est une céramique haute performance utilisée dans des applications qui exigent une durabilité extrême. Ses utilisations les plus courantes couvrent quatre domaines clés : les abrasifs industriels, les composants pour fours et moteurs à haute température, les pièces critiques pour la fabrication de semi-conducteurs et le matériel chimiquement résistant pour les environnements corrosifs.

La polyvalence du carbure de silicium n'est pas accidentelle. Son adoption généralisée découle d'une combinaison unique et puissante d'une dureté exceptionnelle, d'une tolérance aux températures extrêmes et de propriétés électriques ajustables que peu d'autres matériaux peuvent égaler.

Le Fondement : Dureté et Pouvoir Abrasif

L'utilisation originale et la plus traditionnelle du carbure de silicium est ancrée dans son incroyable dureté, la deuxième après le diamant.

Du Papier de Verre aux Outils de Coupe

Historiquement, l'application principale du SiC était celle d'un abrasif. Sa structure cristalline tranchante et dure le rend très efficace pour le meulage, le ponçage et la coupe de matériaux résistants. C'est pourquoi il reste un composant clé des papiers de verre, des meules et des outils de coupe.

Dominance dans les Environnements à Haute Température

Le carbure de silicium excelle là où d'autres matériaux fondent ou se fracturent. Sa capacité à résister et à conduire la chaleur le rend indispensable pour les processus industriels à haute température.

Composants de Fours et de Fours à Chaux

Le SiC a une très haute réfractarité, ce qui signifie qu'il peut résister à des températures supérieures à 2000°C sans se dégrader. Cela en fait un matériau idéal pour les meubles de four – les étagères et supports utilisés pour la cuisson des céramiques et du verre – ainsi que pour les sols de four et les rails de guidage.

Éléments Chauffants et Échangeurs de Chaleur

Au-delà de la simple résistance à la chaleur, le SiC la conduit très efficacement. Le carbure de silicium recristallisé, une forme pure et poreuse, est utilisé pour fabriquer des éléments chauffants pour fours industriels, des buses de combustion et des échangeurs de chaleur très efficaces. Sa conductivité thermique élevée permet un transfert de chaleur rapide et uniforme.

Résistance Extrême aux Chocs Thermiques

Dans des applications comme les moteurs de fusée, les matériaux doivent supporter des changements de température rapides et spectaculaires. L'excellente résistance aux chocs thermiques du SiC l'empêche de se fissurer sous cette contrainte, ce qui en fait un choix fiable pour les pièces de moteur critiques.

La Révolution des Semi-conducteurs

Dans le monde de l'électronique de haute technologie, la pureté et la stabilité sont primordiales. Le carbure de silicium déposé en phase vapeur (CVD) offre les performances nécessaires à la fabrication des semi-conducteurs modernes.

Composants de Traitement des Semi-conducteurs

La fabrication de micropuces implique des plasmas à haute énergie et des cycles de température rapides. Le SiC est utilisé pour les composants essentiels des chambres tels que les suscepteurs, les anneaux de bord et les plaques de distribution de gaz car il résiste à l'érosion par le plasma et supporte le choc thermique des processus comme le traitement thermique rapide (RTP).

Chauffages et Substrats

Le SiC à faible résistivité peut être conçu pour agir comme un élément chauffant très durable et uniforme, tel qu'un mandrin électrostatique ou un chauffage. Il est également utilisé comme substrat semi-conducteur, formant la couche fondamentale sur laquelle sont construits des dispositifs comme les diodes électroluminescentes (LED) à haute efficacité.

Résilience dans les Environnements Corrosifs

Le carbure de silicium est presque aussi chimiquement inerte qu'il est physiquement dur. Cette stabilité lui permet de fonctionner de manière fiable dans des environnements chimiques difficiles.

Désulfuration et Pompage

Dans les centrales électriques et les grandes chaudières, les gaz chauds et corrosifs doivent être traités. Le SiC est fabriqué en buses de désulfuration qui peuvent supporter cet environnement agressif sans se dégrader. Cette même résilience chimique le rend adapté aux pièces durables des pompes industrielles qui manipulent des liquides abrasifs ou corrosifs.

Comprendre les Compromis : Le Coût de la Performance

Bien que les propriétés du carbure de silicium soient exceptionnelles, elles ne sont pas sans considérations pratiques. Son principal inconvénient est son coût et sa fabricabilité.

Le Défi du Traitement

La création de composants SiC de haute pureté et de forme précise par des méthodes comme le CVD ou le frittage est un processus énergivore et complexe. Cela rend le carbure de silicium significativement plus cher que les métaux traditionnels ou les céramiques de qualité inférieure.

Fragilité vs Ténacité

Comme la plupart des céramiques, le carbure de silicium est fragile. Bien qu'il soit incroyablement dur et résistant à l'usure, il peut se fracturer sous un impact soudain et violent, contrairement à un métal qui pourrait se plier ou se déformer. Cela nécessite une ingénierie et une conception minutieuses pour éviter une défaillance catastrophique dans certaines applications mécaniques.

Choisir le carbure de silicium pour votre application

Choisir le SiC est une décision de prioriser la performance dans des conditions extrêmes. Votre objectif spécifique déterminera laquelle de ses propriétés est la plus critique.

- Si votre objectif principal est l'usure mécanique et la coupe : Vous avez besoin du SiC pour sa dureté fondamentale, ce qui le rend idéal pour les abrasifs et les outils de coupe.

- Si votre objectif principal est la gestion de la chaleur extrême : Vous avez besoin du SiC pour sa haute réfractarité et sa conductivité thermique, essentielles pour les composants de four, les échangeurs de chaleur et les éléments chauffants.

- Si votre objectif principal est la fabrication d'électronique de haute pureté : Vous avez besoin du SiC pour sa résistance aux chocs thermiques, sa résistance à l'érosion par le plasma et ses propriétés électriques contrôlées pour les pièces de chambre de semi-conducteurs.

- Si votre objectif principal est la durabilité chimique : Vous avez besoin du SiC pour sa stabilité chimique, qui est essentielle pour des composants comme les buses et les pompes fonctionnant dans des environnements corrosifs.

En fin de compte, le carbure de silicium est le matériau de choix lorsque les matériaux standard échouent et que la fiabilité à long terme dans un environnement difficile est l'exigence la plus importante.

Tableau Récapitulatif :

| Propriété Clé | Domaine d'Application Principal | Utilisations Courantes |

|---|---|---|

| Dureté Extrême | Abrasifs & Outils de Coupe | Papier de Verre, Meules, Outils de Coupe |

| Haute Température & Conductivité Thermique | Environnements à Haute Température | Meubles de Four, Éléments Chauffants, Échangeurs de Chaleur, Pièces de Moteur de Fusée |

| Résistance aux Chocs Thermiques & au Plasma | Fabrication de Semi-conducteurs | Suscepteurs, Anneaux de Bord, Mandrins Électrostatiques, Substrats LED |

| Inertie Chimique | Environnements Corrosifs | Buses de Désulfuration, Composants de Pompe pour Liquides Abrasifs/Corrosifs |

Besoin d'un matériau fiable pour des conditions extrêmes ?

La combinaison unique de dureté, de stabilité thermique et de résistance chimique du carbure de silicium en fait la solution idéale pour les applications exigeantes où d'autres matériaux échouent. KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris les composants fabriqués à partir de matériaux avancés comme le SiC pour assurer la durabilité et la précision de vos processus de laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les composants en carbure de silicium peuvent améliorer la fiabilité et les performances de votre équipement.

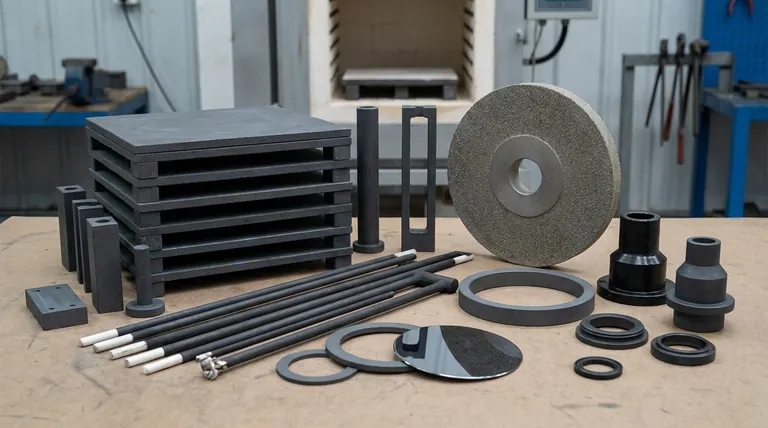

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quel matériau est utilisé pour fabriquer un élément chauffant ? Choisissez le bon alliage pour votre application

- À quoi sert une tige en carbure de silicium chauffée à haute température ? Un élément chauffant de premier ordre pour les environnements extrêmes

- Qu'est-ce qu'un élément en SiC ? La solution de chauffage ultime pour les hautes températures

- Quelle est la température maximale pour un élément chauffant en SiC ? Découvrez la clé de la longévité et de la performance

- Quelle est la température maximale pour un élément chauffant en carbure de silicium ? La limite réelle pour votre four à haute température