Au cœur du processus, le frittage comprend trois composants principaux : la préparation et le compactage d'un matériau pulvérulent, l'application d'une chaleur ciblée en dessous de son point de fusion, et un refroidissement contrôlé. Ce processus thermique déclenche la diffusion atomique entre les particules de poudre, les fusionnant en une masse solide et dense sans jamais atteindre un état liquide. C'est une technique fondamentale en métallurgie des poudres et en céramique, particulièrement pour les matériaux ayant des points de fusion extrêmement élevés.

Le frittage n'est pas simplement la cuisson d'une poudre ; c'est une transformation précise au niveau atomique. Comprendre ses composants vous fait passer de la voir comme une recette à la maîtrise d'une méthode puissante pour contrôler la densité finale, la résistance et la performance d'un matériau.

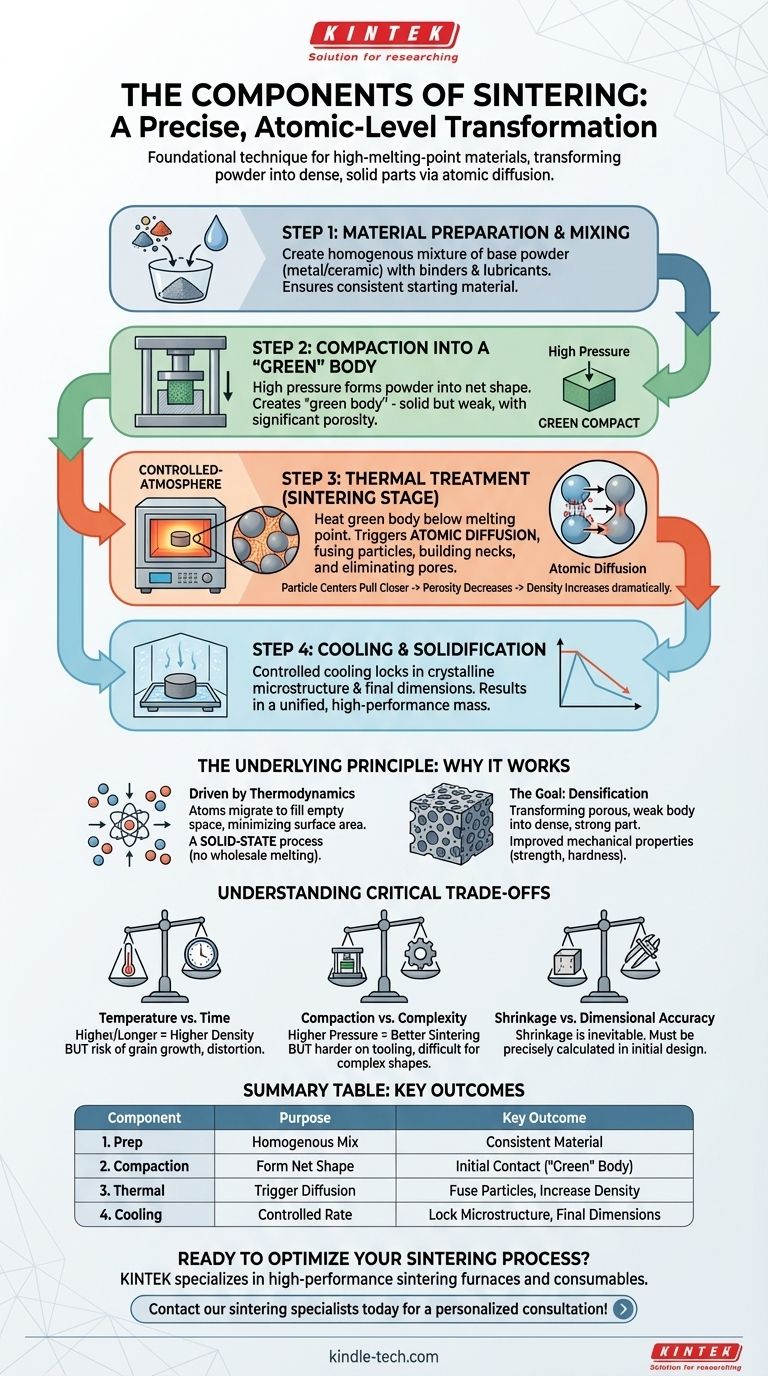

Les Composants Fondamentaux du Processus de Frittage

Bien que les spécificités varient selon le matériau et le résultat souhaité, le flux de travail du frittage repose universellement sur quelques étapes clés. Chaque étape sert un objectif distinct dans la transformation de la poudre meuble en une pièce unifiée et performante.

Étape 1 : Préparation et Mélange des Matériaux

Avant tout chauffage, la matière première doit être préparée. Cela implique de créer un mélange homogène de la poudre métallique ou céramique primaire.

Souvent, d'autres substances sont ajoutées. Les liants agissent comme une colle temporaire pour maintenir les particules ensemble, tandis que les lubrifiants réduisent la friction pendant l'étape de pressage. Des éléments d'alliage, comme la poudre de cuivre, peuvent également être introduits pour améliorer les propriétés finales.

Étape 2 : Compactage en Corps 'Vert'

La poudre préparée est placée dans un moule ou une matrice et soumise à une forte pression. Cette étape, connue sous le nom de compactage, façonne la poudre dans la forme nette désirée.

L'objet résultant est appelé une "pièce verte" compactée ou un corps vert. Il est suffisamment solide pour être manipulé mais mécaniquement faible et cassant, avec une porosité significative entre les particules. L'objectif principal du compactage est de créer autant de contact particule-particule que possible.

Étape 3 : Traitement Thermique (L'Étape de Frittage)

C'est le cœur du processus. Le corps vert est placé dans un four à atmosphère contrôlée et chauffé selon un profil thermique précis.

D'abord, à basse température, les lubrifiants résiduels ou les liants organiques sont brûlés. Lorsque la température augmente — approchant, mais sans atteindre, le point de fusion du matériau — la diffusion atomique commence. Les atomes migrent à travers les frontières où les particules se touchent, construisant effectivement des « cols » ou des ponts entre elles.

Ces cols se développent, rapprochant les centres des particules. Cette action élimine systématiquement les espaces poreux vides, provoquant le rétrécissement de la pièce et une augmentation spectaculaire de sa densité.

Étape 4 : Refroidissement et Solidification

Après avoir maintenu la température de frittage pendant un temps défini, le composant est refroidi de manière contrôlée.

Cette étape finale est cruciale pour verrouiller la microstructure cristalline désirée et gérer les dimensions finales. La pièce se solidifie en une masse unifiée unique avec des propriétés bien supérieures à celles de la poudre de départ.

Le Principe Sous-Jacent : Pourquoi le Frittage Fonctionne

Comprendre les étapes est utile, mais comprendre la physique qui les sous-tend est ce qui permet un véritable contrôle du processus. Le frittage est fondamentalement une bataille contre l'espace vide au sein d'un matériau.

De la Poudre au Solide : Le Rôle de la Diffusion Atomique

Considérez les particules de poudre comme des sphères microscopiques. Le compactage les presse ensemble, mais des lacunes importantes subsistent. La chaleur agit comme catalyseur, donnant aux atomes aux surfaces des particules suffisamment d'énergie pour se déplacer.

Poussés par la thermodynamique, ces atomes migrent pour combler les espaces entre les particules, minimisant la surface et créant un état de plus basse énergie. Il s'agit d'un processus à l'état solide ; le matériau fusionne atome par atome, sans nécessiter de fusion complète.

L'Objectif : Réduire la Porosité et Augmenter la Densité

L'objectif principal du frittage est de transformer un corps vert poreux et faible en une pièce finale dense et solide.

À mesure que la diffusion atomique comble les lacunes entre les particules, la porosité globale du matériau diminue et sa densité augmente. Cette densification est directement liée à des améliorations des propriétés mécaniques telles que la dureté, la résistance et la durabilité.

Comprendre les Compromis Critiques

Obtenir une pièce frittée parfaite nécessite d'équilibrer plusieurs facteurs concurrents. Une mauvaise gestion de ces compromis est la source d'échec la plus courante.

Température vs. Temps

Des températures de frittage plus élevées ou des temps de maintien plus longs entraînent généralement une densité plus élevée. Cependant, une chaleur excessive peut provoquer une croissance de grains indésirable, ce qui peut rendre le matériau cassant. Cela augmente également le risque de distorsion ou d'affaissement.

Compactage vs. Complexité

Une pression de compactage initiale plus élevée crée un corps vert plus dense avec plus de contact particulaire, ce qui peut conduire à un frittage meilleur et plus uniforme. Cependant, une pression extrêmement élevée peut être difficile pour l'outillage, et les géométries de pièces complexes peuvent rendre difficile l'obtention d'une densité uniforme dans tout le compact vert.

Rétrécissement vs. Précision Dimensionnelle

Le frittage n'est pas un processus sans changement ; à mesure que la porosité est éliminée, la pièce va rétrécir. Ce rétrécissement peut être important et doit être calculé et pris en compte avec précision dans la conception initiale du moule. Un rétrécissement non uniforme peut entraîner une déformation et un non-respect des tolérances dimensionnelles.

Faire le Bon Choix pour Votre Objectif

Comprendre ces composants vous permet d'adapter le processus à votre objectif spécifique.

- Si votre objectif principal est une résistance et une densité maximales : Privilégiez un contrôle précis du cycle thermique et envisagez des méthodes avancées comme le frittage en phase liquide (LPS), où un matériau secondaire fond pour accélérer la densification.

- Si votre objectif principal est de produire des géométries complexes : Portez une attention particulière à l'étape de compactage pour assurer une densité verte uniforme et calculez méticuleusement le rétrécissement pour maintenir la précision dimensionnelle.

- Si votre objectif principal est de fabriquer des matériaux à haut point de fusion : Reconnaissez que le frittage est souvent la seule voie commercialement viable pour des matériaux comme le tungstène, le molybdène ou les céramiques techniques qu'il est peu pratique de faire fondre et de couler.

En maîtrisant ces composants fondamentaux, vous pouvez concevoir délibérément les propriétés finales d'un matériau au niveau atomique.

Tableau Récapitulatif :

| Composant | Objectif | Résultat Clé |

|---|---|---|

| 1. Préparation de la Poudre | Créer un mélange homogène de poudre de base, de liants et de lubrifiants. | Matériau de départ uniforme pour un frittage constant. |

| 2. Compactage | Presser la poudre dans un corps 'vert' à l'aide d'une forte pression dans un moule. | Forme la géométrie nette et crée le contact initial entre les particules. |

| 3. Traitement Thermique | Chauffer le corps vert en dessous de son point de fusion dans un four contrôlé. | Déclenche la diffusion atomique, fusionne les particules et augmente la densité. |

| 4. Refroidissement Contrôlé | Refroidir la pièce frittée à une vitesse spécifique. | Verrouille la microstructure finale et la précision dimensionnelle. |

Prêt à optimiser votre processus de frittage ? Le bon équipement de laboratoire est essentiel pour un contrôle précis de la température et des résultats constants. KINTEK est spécialisé dans les fours de frittage haute performance et les consommables pour la métallurgie des poudres et la céramique. Nos experts peuvent vous aider à choisir la solution parfaite pour obtenir une densité et une résistance supérieures du matériau.

Contactez nos spécialistes du frittage dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Qu'est-ce que la méthode de pulvérisation physique ? Un guide pour le dépôt de couches minces haute performance

- Quelle est la fonction d'un four de séchage à air pulsé dans le cycle de régénération des catalyseurs à base de dolomite ? Optimisez les résultats de votre laboratoire

- Qu'est-ce qu'un chauffe-laboratoire ? Un guide pour la précision, la sécurité et le choix du bon type

- Qu'est-ce qui affecte le taux de fusion ? Maîtrisez les facteurs clés pour un contrôle précis

- Quels sont les principes fondamentaux des couches minces ? Maîtrisez la technologie derrière l'électronique et les revêtements modernes

- Qu'est-ce que la fusion à l'air ? Un guide de la production d'acier standard et de ses alternatives

- Comment le plasma est-il créé dans le pulvérisation cathodique magnétron ? Le moteur du dépôt de couches minces de haute qualité

- Combien de types de pulvérisation cathodique existe-t-il ? Un guide sur les techniques DC, RF et avancées