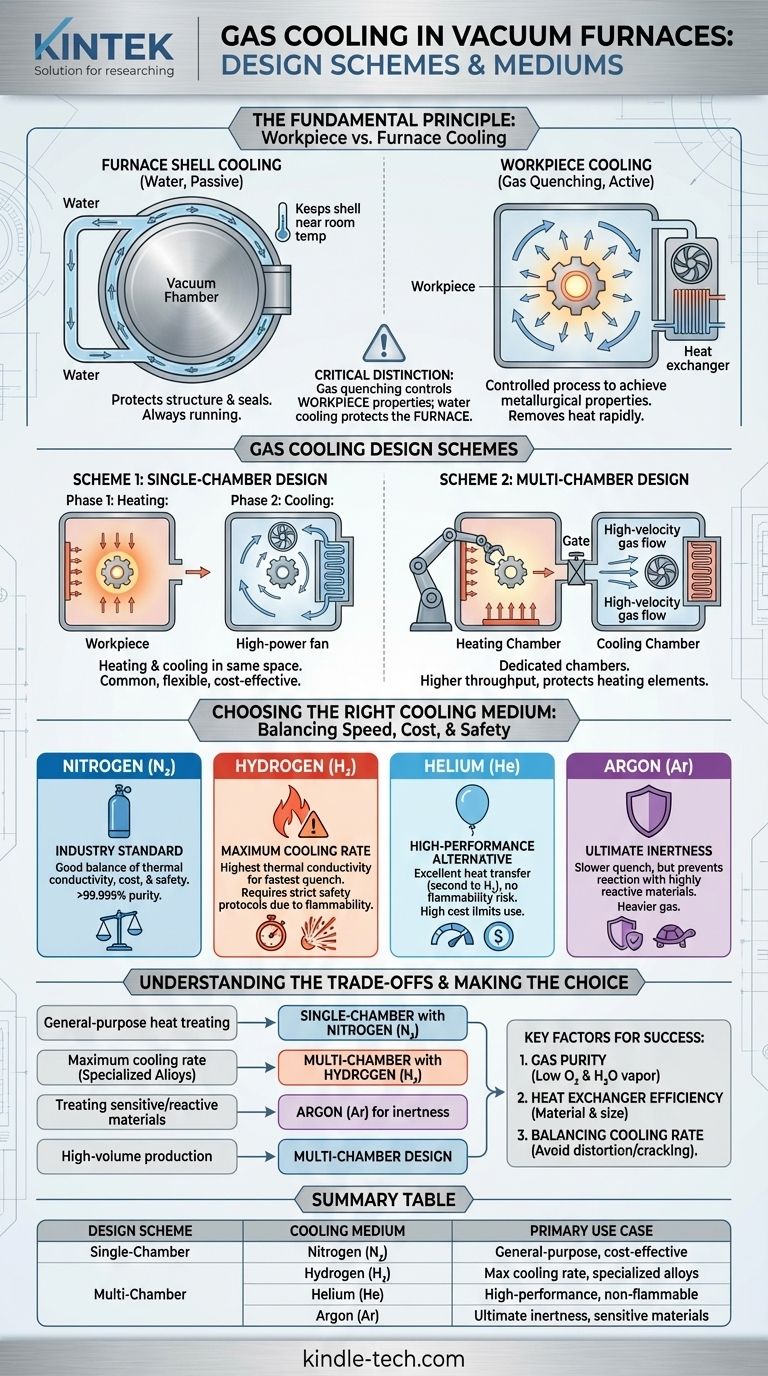

Au cœur du refroidissement par gaz dans un four à vide, on trouve deux schémas de conception principaux et un groupe restreint de gaz. Les conceptions effectuent le chauffage et le refroidissement soit dans la même chambre, soit dans des chambres séparées et dédiées. Le milieu de refroidissement le plus courant est l'azote de haute pureté, bien que l'hydrogène, l'hélium et l'argon soient utilisés pour des applications spécifiques nécessitant des vitesses de refroidissement ou des niveaux d'inertie différents.

La distinction essentielle à comprendre est que le refroidissement par gaz (ou "trempe à gaz") est un processus actif visant à contrôler les propriétés de la pièce, tandis qu'un système de refroidissement par eau séparé fonctionne en permanence pour protéger la structure du four elle-même.

Le Principe Fondamental : Refroidissement de la Pièce vs. Refroidissement du Four

Pour faire fonctionner correctement un four à vide, il est essentiel de différencier les deux systèmes de refroidissement en jeu. Ils servent des objectifs entièrement distincts.

Refroidissement de la Paroi du Four (Le "Mur Froid")

Un four à vide est construit avec une structure à "mur froid". Il s'agit généralement d'une double enveloppe où l'eau de refroidissement circule en continu.

Ce système a pour unique rôle de protéger le four. Il maintient la paroi extérieure à température ambiante, empêche les composants structurels de se déformer sous l'effet de la chaleur et garantit que les joints d'étanchéité sous vide restent intacts et efficaces.

Refroidissement de la Pièce (Trempe à Gaz)

La trempe à gaz est une étape contrôlée et active du processus de traitement thermique. Après le chauffage de la pièce sous vide, un gaz de haute pureté est introduit et rapidement mis en circulation.

Ce processus retire la chaleur de la pièce à une vitesse spécifique et contrôlée pour obtenir les propriétés métallurgiques désirées, telles que la dureté. Ceci est entièrement distinct de la propre chemise de refroidissement par eau du four.

Schémas de Conception du Refroidissement par Gaz

La disposition physique du four détermine la manière dont le processus de trempe à gaz est effectué.

Schéma 1 : Conception à Chambre Unique

Dans cette configuration courante, les cycles de chauffage et de refroidissement se déroulent dans le même espace.

Après la phase de chauffage, les éléments chauffants sont éteints et le gaz de trempe est injecté dans la chambre. Un ventilateur de forte puissance fait circuler le gaz à travers la charge chaude, puis sur un échangeur de chaleur interne pour évacuer la chaleur.

Schéma 2 : Conception Multi-Chambres

Dans un four multi-chambres, la pièce est physiquement déplacée de la chambre de chauffage vers une chambre de refroidissement séparée et dédiée.

Cette conception isole les éléments chauffants délicats du flux de gaz turbulent à haute vitesse de la trempe. Elle permet également un débit de production plus élevé, car une charge peut être refroidie pendant que la suivante est chauffée.

Choisir le Bon Milieu de Refroidissement

Le choix du gaz est déterminé par la vitesse de refroidissement requise, la compatibilité des matériaux, le coût et les considérations de sécurité.

Azote (N₂) : Le Standard de l'Industrie

L'azote de haute pureté (généralement >99,999 %) est le gaz de trempe le plus largement utilisé. Il offre un bon équilibre entre conductivité thermique, rentabilité et sécurité, car il est relativement inerte.

Hydrogène (H₂) : Pour une Vitesse de Refroidissement Maximale

L'hydrogène possède une conductivité thermique exceptionnellement élevée, ce qui en fait le gaz le plus efficace pour obtenir les vitesses de refroidissement les plus rapides possibles. Cependant, son inflammabilité nécessite des systèmes de sécurité étendus et une construction de four spécialisée.

Hélium (He) : L'Alternative Haute Performance

L'hélium offre d'excellentes propriétés de transfert de chaleur, juste derrière l'hydrogène, sans les risques de sécurité associés. Son coût élevé, cependant, limite son utilisation à des applications très spécifiques et critiques.

Argon (Ar) : Pour une Inertie Maximale

L'argon est plus lourd et a une conductivité thermique inférieure à celle de l'azote, ce qui entraîne une trempe plus lente. Il est choisi lors du traitement de matériaux très réactifs qui pourraient présenter une légère réaction même avec de l'azote de haute pureté.

Comprendre les Compromis

Une trempe à gaz efficace ne concerne pas seulement la vitesse ; il s'agit de contrôle et de précision. Plusieurs facteurs doivent être équilibrés pour obtenir le résultat souhaité sans endommager la pièce.

L'Impératif de la Pureté du Gaz

Pour maintenir l'aspect de surface brillant et propre attendu du traitement thermique sous vide, le gaz de trempe doit être extrêmement pur.

Les impuretés telles que l'oxygène (cible < 2 ppm) et la vapeur d'eau (cible < 5-10 ppm) peuvent provoquer une oxydation de surface pendant la phase de refroidissement, annulant un des principaux avantages de l'utilisation d'un four à vide.

Le Rôle de l'Échangeur de Chaleur

L'efficacité du processus de refroidissement dépend fortement de l'échangeur de chaleur. Sa taille et son matériau — souvent en acier, en acier inoxydable ou en cuivre pour un transfert thermique maximal — sont des facteurs critiques déterminant la rapidité avec laquelle la chaleur peut être retirée du gaz en circulation.

Équilibrer Vitesse de Refroidissement et Déformation

Bien qu'une trempe rapide soit souvent souhaitée pour la dureté, refroidir une pièce trop rapidement peut induire des contraintes thermiques. Cela peut entraîner une déformation, voire une fissuration, en particulier dans les composants aux géométries complexes ou aux sections transversales variables. La vitesse de refroidissement doit être soigneusement adaptée au matériau et à la conception de la pièce.

Faire le Bon Choix pour Votre Objectif

Votre sélection d'un schéma et d'un milieu de refroidissement doit être directement guidée par vos exigences de processus et vos objectifs principaux.

- Si votre objectif principal est le traitement thermique polyvalent : Un four à chambre unique utilisant de l'azote de haute pureté est la solution la plus courante, flexible et rentable.

- Si votre objectif principal est la vitesse de refroidissement maximale pour les alliages spécialisés : L'hydrogène est le milieu supérieur, mais il impose un four conçu avec des protocoles de sécurité rigoureux.

- Si votre objectif principal est le traitement de matériaux hautement sensibles ou réactifs : L'argon offre l'environnement le plus inerte, acceptant une vitesse de refroidissement plus lente en contrepartie.

- Si votre objectif principal est la production à haut volume : Une conception multi-chambres offre le meilleur débit en séparant les étapes de chauffage et de refroidissement.

En comprenant ces composants et principes fondamentaux, vous pouvez vous assurer que les capacités de refroidissement par gaz du four correspondent parfaitement aux besoins métallurgiques spécifiques de votre matériau.

Tableau Récapitulatif :

| Schéma de Conception | Milieu de Refroidissement | Cas d'Utilisation Principal |

|---|---|---|

| Chambre Unique | Azote (N₂) | Traitement thermique polyvalent, rentable |

| Multi-Chambres | Hydrogène (H₂) | Vitesse de refroidissement maximale pour alliages spécialisés |

| - | Hélium (He) | Refroidissement haute performance sans risque d'inflammabilité |

| - | Argon (Ar) | Inertie maximale pour matériaux sensibles/réactifs |

Prêt à sélectionner le système de refroidissement par gaz idéal pour le four à vide de votre laboratoire ? La bonne combinaison de conception et de milieu de trempe est essentielle pour obtenir des propriétés métallurgiques précises et maximiser le débit. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à choisir une configuration de four qui garantit des vitesses de refroidissement optimales, l'intégrité des matériaux et l'efficacité du processus. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et obtenir une solution sur mesure !

Guide Visuel

Produits associés

- Four à tube sous vide haute pression de laboratoire

- Four de traitement thermique sous vide au molybdène

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quels sont les inconvénients de la nitruration ? Principales limitations de chaque méthode de processus

- Pourquoi un four à vide de laboratoire est-il nécessaire pour sécher le TANI ? Protéger les oligomères sensibles de l'oxydation

- Quelle est la fonction principale d'un four de pyrolyse à haute température ? Optimisation du carbone pour les supercondensateurs

- Comment un four de précision affecte-t-il la transformation de phase du 316LN ? Contrôle de la phase Sigma et prévention des micro-fissures

- Comment fonctionne un four industriel ? Un guide des processus de traitement thermique

- Quel rôle joue un four de séchage sous vide dans le processus de réduction thermique du calcium ? Préserver les poudres métalliques de haute pureté

- Comment la chaleur est-elle transférée dans un four sous vide ? Maîtriser la chaleur radiative pour la pureté et la précision

- Comment les fours de laboratoire de haute précision garantissent-ils la validité des expériences de simulation nucléaire ? Stabilité de ±1 K