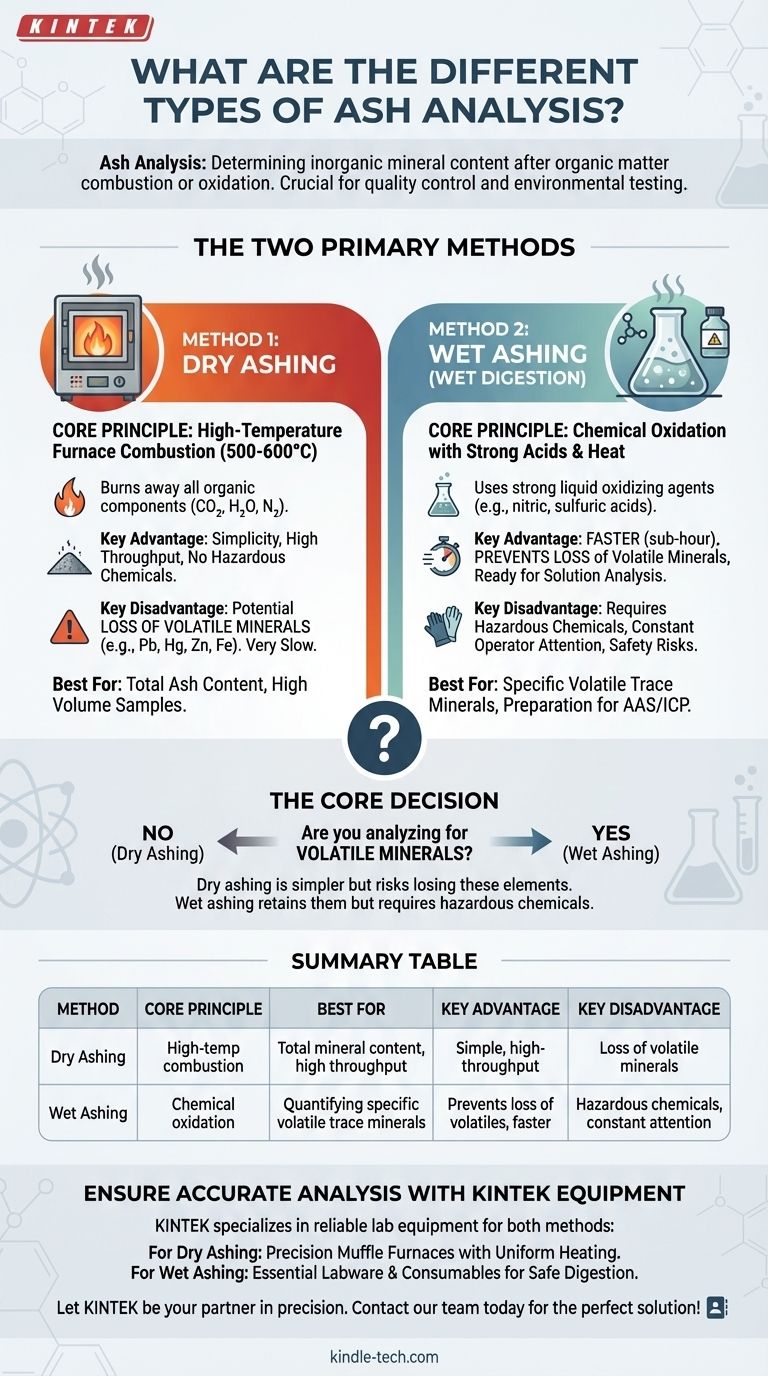

Les deux méthodes principales d'analyse des cendres sont l'incinération sèche et l'incinération humide (également appelée digestion humide). L'incinération sèche utilise la combustion par four à haute température pour éliminer toute la matière organique, tandis que l'incinération humide utilise des acides forts et de la chaleur pour atteindre le même objectif. Le choix entre les deux est dicté par les minéraux spécifiques que vous devez mesurer et les caractéristiques de votre échantillon.

La décision fondamentale entre l'incinération sèche et humide repose sur une seule question : analysez-vous des minéraux volatils ? L'incinération sèche est plus simple mais risque de perdre ces éléments, tandis que l'incinération humide les conserve mais nécessite la manipulation de produits chimiques dangereux.

Qu'est-ce que l'analyse des cendres ?

La cendre est le résidu inorganique qui reste après la combustion ou l'oxydation complète de la matière organique. L'analyse des cendres est une technique cruciale utilisée pour déterminer la teneur totale en minéraux d'un échantillon.

Le but de l'incinération

Cette analyse n'est pas seulement une mesure unique, mais une étape préparatoire à une analyse plus poussée. Elle est essentielle pour le contrôle qualité dans la science alimentaire, l'étiquetage nutritionnel et les tests environnementaux afin de quantifier la teneur en minéraux essentiels et en métaux lourds toxiques d'une substance.

Méthode 1 : Incinération sèche

L'incinération sèche est la méthode la plus courante pour déterminer la teneur totale en cendres. Elle repose sur le principe de l'incinération à haute température pour brûler tous les composants organiques.

Le principe de base

Un échantillon est placé dans un four à moufle à haute température, généralement entre 500 et 600 °C. La chaleur extrême provoque l'oxydation de toutes les substances organiques et leur transformation en gaz (CO₂, H₂O, N₂), ne laissant que les minéraux inorganiques incombustibles.

Principaux avantages

Les principaux avantages de l'incinération sèche sont sa simplicité et son débit élevé. Un opérateur peut placer de nombreux échantillons dans un four à la fois et les laisser traiter avec une surveillance minimale. Elle évite également l'utilisation de réactifs chimiques agressifs ou dangereux.

Inconvénients critiques

Le principal inconvénient est le risque de perte importante de minéraux volatils. Des éléments tels que le plomb, le zinc, le fer et le mercure peuvent se vaporiser et être perdus aux températures élevées utilisées. Le processus est également très lent, prenant souvent plusieurs heures, voire une nuit entière.

Méthode 2 : Incinération humide (Digestion humide)

L'incinération humide, ou digestion humide, est une approche chimique pour détruire la matrice organique. C'est la méthode préférée lors de l'analyse de minéraux traces spécifiques qui pourraient être perdus lors de l'incinération sèche.

Le principe de base

Au lieu de la chaleur seule, cette méthode utilise des agents oxydants liquides puissants — généralement une combinaison d'acides comme l'acide nitrique, l'acide sulfurique ou l'acide perchlorique — ainsi que de la chaleur. Ces produits chimiques décomposent et dissolvent la matière organique, laissant les minéraux en suspension dans une solution acide.

Principaux avantages

La digestion humide est beaucoup plus rapide que l'incinération sèche, prenant généralement moins d'une heure. Surtout, elle fonctionne à des températures beaucoup plus basses, ce qui empêche la perte de minéraux volatils. L'échantillon résultant est déjà en solution, ce qui le rend idéal pour l'analyse ultérieure avec des techniques telles que la spectroscopie par absorption atomique (SAA).

Inconvénients critiques

Cette méthode nécessite une attention constante de l'opérateur et ne peut être effectuée que sur un petit nombre d'échantillons à la fois. La principale préoccupation est la sécurité, car elle implique la manipulation d'acides hautement corrosifs et dangereux, nécessitant l'utilisation d'une hotte aspirante spécialisée.

Comprendre les compromis

Le choix de la bonne méthode nécessite une compréhension claire des compromis que vous faites entre la vitesse, la sécurité et la précision analytique.

Volatilité par rapport à la simplicité

L'incinération sèche offre une simplicité opérationnelle, mais au prix de résultats potentiellement inexacts pour les éléments volatils. Si votre objectif est simplement la « teneur totale en cendres », elle est souvent suffisante. Si votre objectif est de quantifier des métaux traces spécifiques, sa simplicité est un désavantage.

Vitesse par rapport au débit

L'incinération humide est nettement plus rapide pour un seul échantillon. Cependant, vous ne pouvez traiter que quelques échantillons à la fois. L'incinération sèche est très lente, mais un grand four peut traiter des dizaines, voire des centaines d'échantillons simultanément, ce qui rend son débit total beaucoup plus élevé pour les grands lots.

Sécurité et équipement

Les risques de sécurité sont fondamentalement différents. L'incinération sèche implique le danger d'un four extrêmement chaud. L'incinération humide implique le danger chimique plus complexe lié au travail avec des acides fumants et corrosifs, ce qui exige une ventilation spécialisée et un équipement de protection individuelle.

Faire le bon choix pour votre analyse

Votre objectif analytique doit être le seul facteur déterminant de la méthode que vous choisissez.

- Si votre objectif principal est la teneur totale en minéraux pour le contrôle qualité ou l'étiquetage : L'incinération sèche est le choix le plus simple, le plus sûr et offrant le débit le plus élevé, en supposant qu'il n'y ait pas de minéraux volatils d'intérêt.

- Si votre objectif principal est de quantifier des minéraux traces volatils spécifiques (par exemple, plomb, mercure, zinc) : La digestion humide est la seule méthode fiable pour garantir que ces éléments ne sont pas perdus.

- Si votre objectif principal est de préparer un échantillon pour une analyse par SAA ou ICP : La digestion humide est souvent plus efficace car elle laisse les minéraux dans une solution liquide prête pour l'analyse directe.

En fin de compte, la sélection de la technique d'incinération correcte est la première étape pour garantir l'exactitude et la pertinence de vos résultats d'analyse des minéraux.

Tableau récapitulatif :

| Méthode | Principe de base | Idéal pour | Avantage clé | Inconvénient clé |

|---|---|---|---|---|

| Incinération sèche | Combustion par four à haute température (500-600°C) | Teneur totale en minéraux, débit élevé d'échantillons | Simple, débit élevé, pas de produits chimiques dangereux | Perte potentielle de minéraux volatils (ex. Pb, Hg, Zn) |

| Incinération humide | Oxydation chimique avec des acides forts et de la chaleur | Quantification de minéraux traces volatils spécifiques | Prévient la perte d'éléments volatils, plus rapide pour les échantillons uniques | Nécessite des produits chimiques dangereux, attention constante de l'opérateur |

Assurez une analyse minérale précise avec l'équipement adéquat

Le choix de la bonne méthode d'incinération est essentiel pour les résultats de votre laboratoire. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire fiable dont vous avez besoin pour effectuer l'incinération sèche et humide en toute confiance.

- Pour l'incinération sèche : Notre gamme de fours à moufle haute température offre un contrôle précis de la température et un chauffage uniforme pour une détermination cohérente et à haut débit de la teneur en cendres.

- Pour l'incinération humide : Nous fournissons la verrerie et les consommables essentiels requis pour une digestion acide sûre, vous aidant à manipuler les matériaux dangereux en toute sécurité.

Faites de KINTEK votre partenaire de précision. Nos experts peuvent vous aider à sélectionner l'équipement idéal pour votre application spécifique, garantissant la sécurité, l'efficacité et des résultats précis pour votre analyse minérale.

Contactez notre équipe dès aujourd'hui pour discuter des besoins de votre laboratoire et trouver la solution parfaite !

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la différence entre le frittage et la cuisson ? Un guide de la terminologie des procédés thermiques

- Quelle est la capacité thermique d'un four à moufle ? Comprendre la masse thermique pour des performances optimales

- Quelle est la température du traitement thermique ? Cela dépend de votre métal et des propriétés souhaitées

- Quelle est la plage de fonctionnement d'un four à moufle ? Découvrez la clé de vos tâches à haute température

- Qu'est-ce qu'un four à moufle ? Un guide pour un chauffage à haute température et sans contamination