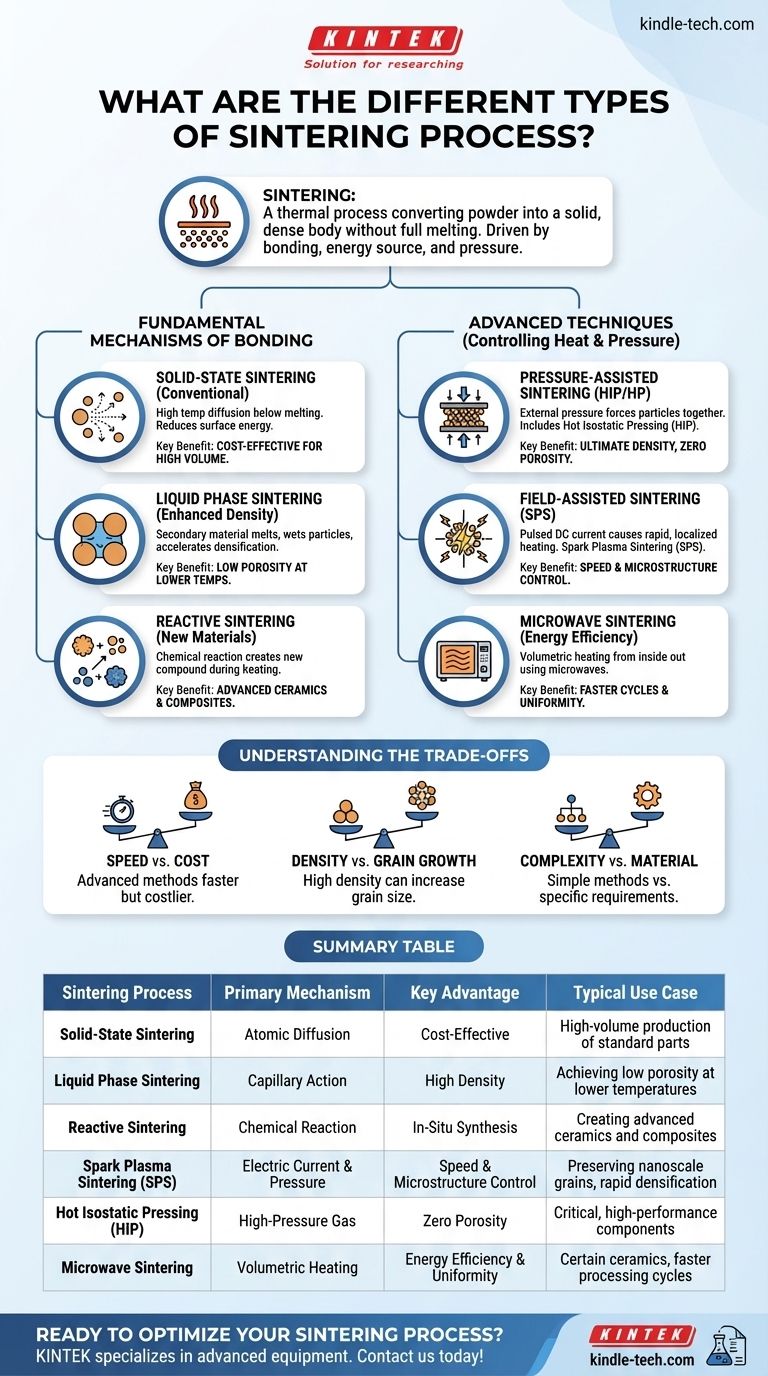

À la base, le frittage est un processus thermique permettant de convertir une poudre en un corps solide et dense sans la faire fondre entièrement. Les principaux types de frittage se différencient par le mécanisme de liaison, la source d'énergie utilisée et l'application d'une pression externe. Ces méthodes incluent le frittage à l'état solide, le frittage en phase liquide, le frittage réactif et des techniques avancées comme le frittage plasma par étincelles (SPS) et le pressage isostatique à chaud (HIP).

L'existence de différents processus de frittage n'est pas une question de variété pour la variété ; il s'agit d'avoir une boîte à outils pour résoudre des défis spécifiques en ingénierie des matériaux. Le choix de la méthode est une décision stratégique qui contrôle directement la densité, la résistance, la microstructure et le coût d'une pièce finale.

Les mécanismes fondamentaux de la liaison

La façon la plus simple de classer le frittage est de considérer ce qui se passe au niveau des particules. Les deux approches fondamentales sont la liaison des particules sous leur forme solide ou l'utilisation d'une petite quantité de liquide pour accélérer le processus.

Frittage à l'état solide (la méthode conventionnelle)

C'est la forme la plus traditionnelle de frittage. Le matériau en poudre est compacté puis chauffé à une température juste en dessous de son point de fusion.

À cette température élevée, les atomes diffusent à travers les limites des particules, les faisant fusionner et éliminant progressivement les espaces poreux entre elles. Ce processus est uniquementT driven par la réduction de l'énergie de surface.

Frittage en phase liquide (pour une densité améliorée)

Dans cette méthode, une petite quantité d'un matériau secondaire avec un point de fusion plus bas est mélangée à la poudre principale. Lorsqu'il est chauffé, ce matériau secondaire fond, créant une phase liquide qui mouille les particules solides.

Ce liquide accélère la densification en rapprochant les particules par action capillaire et en fournissant un chemin rapide pour la diffusion atomique. Le résultat est souvent une pièce finale avec une très faible porosité obtenue à des températures plus basses ou en moins de temps que le frittage à l'état solide.

Frittage réactif (création de nouveaux matériaux)

Le frittage réactif, ou liaison par réaction, implique une réaction chimique entre deux ou plusieurs constituants de poudre différents pendant le chauffage.

Au lieu de simplement fusionner les particules existantes, le processus forme un nouveau composé chimique. C'est une méthode puissante pour créer des céramiques avancées et des composites intermétalliques directement sous une forme quasi-nette.

Techniques avancées : Contrôle de la chaleur et de la pression

Pour surmonter les limitations des méthodes conventionnelles, les ingénieurs ont développé des techniques avancées qui utilisent une pression externe ou des sources d'énergie alternatives. Ces méthodes offrent un meilleur contrôle sur la vitesse, la température et les propriétés finales du matériau.

Frittage assisté par pression (pour une densité optimale)

L'application d'une pression externe pendant le chauffage force physiquement les particules à se rapprocher, accélérant considérablement la densification. Ceci est essentiel pour les matériaux difficiles à fritter de manière conventionnelle.

Les deux principaux types sont le pressage à chaud (HP), qui applique une pression dans une direction, et le pressage isostatique à chaud (HIP), qui applique un gaz à haute pression dans toutes les directions pour une densité uniforme. Le HIP est souvent utilisé pour produire des composants critiques et de haute performance avec une porosité résiduelle nulle.

Frittage assisté par champ (pour la vitesse et la microstructure)

Également connu sous le nom de frittage plasma par étincelles (SPS), cette technique fait passer un courant électrique continu pulsé directement à travers la poudre et la matrice. Cela crée un chauffage extrêmement rapide à l'intérieur même du matériau.

La combinaison de la pression et du chauffage rapide et localisé permet une densification complète en quelques minutes au lieu de plusieurs heures. Cette vitesse est essentielle pour préserver les microstructures nanométriques ou à grains fins, qui sont souvent indispensables pour des propriétés mécaniques supérieures.

Frittage par micro-ondes (pour l'efficacité énergétique)

Cette méthode utilise les micro-ondes comme source d'énergie. Les micro-ondes chauffent le matériau de manière volumétrique (de l'intérieur vers l'extérieur), contrairement à un four conventionnel qui chauffe de l'extérieur vers l'intérieur.

Cela peut conduire à un chauffage plus uniforme, à des cycles de traitement plus rapides et à des économies d'énergie potentielles. C'est particulièrement efficace pour certains matériaux céramiques qui se couplent bien avec l'énergie des micro-ondes.

Comprendre les compromis

Le choix d'un processus de frittage nécessite d'équilibrer des facteurs contradictoires. Aucune méthode n'est universellement supérieure ; chacune a un profil distinct d'avantages et d'inconvénients.

Vitesse vs. Coût

Les méthodes avancées comme le frittage plasma par étincelles et le frittage par micro-ondes sont nettement plus rapides que le chauffage conventionnel au four. Cependant, l'équipement spécialisé qu'elles nécessitent représente un investissement en capital beaucoup plus élevé. Le frittage conventionnel à l'état solide reste la solution la plus rentable pour la production en grand volume de pièces moins exigeantes.

Densité vs. Croissance des grains

Des conditions de frittage agressives (température élevée, longue durée) peuvent atteindre une densité élevée mais provoquent souvent une croissance des grains, où les grains plus petits fusionnent en grains plus grands. Cela peut être préjudiciable aux propriétés mécaniques comme la résistance et la dureté. Les processus rapides comme le SPS sont prisés pour leur capacité à atteindre une densité complète tout en supprimant la croissance des grains, préservant ainsi une microstructure fine.

Complexité vs. Compatibilité des matériaux

Le frittage conventionnel simple fonctionne pour une large gamme de matériaux. Cependant, des méthodes comme le SPS exigent que le matériau ait une certaine conductivité électrique. Le frittage en phase liquide nécessite de trouver un additif approprié qui fond à la bonne température sans affecter négativement les propriétés finales.

Choisir le bon processus de frittage

Votre choix de processus de frittage doit être guidé par les objectifs spécifiques de votre projet et la nature de votre matériau.

- Si votre objectif principal est la production de masse rentable de pièces standard : Le frittage conventionnel à l'état solide est le choix établi et économique.

- Si votre objectif principal est d'atteindre une densité maximale et d'éliminer toute porosité pour un composant critique : Le pressage isostatique à chaud (HIP) est la solution définitive.

- Si votre objectif principal est un traitement rapide tout en préservant un matériau à grains fins ou nanostructuré : Le frittage plasma par étincelles (SPS) est la technologie de pointe.

- Si votre objectif principal est de créer une pièce dense à partir d'un mélange de poudres qui forme un nouveau composé : Le frittage réactif est la méthode appropriée.

Comprendre ces méthodes transforme le frittage d'un simple processus de chauffage en un outil précis pour l'ingénierie des matériaux avancés.

Tableau récapitulatif :

| Processus de frittage | Mécanisme principal | Avantage clé | Cas d'utilisation typique |

|---|---|---|---|

| Frittage à l'état solide | Diffusion atomique | Rentable | Production en grand volume de pièces standard |

| Frittage en phase liquide | Action capillaire | Haute densité | Obtention d'une faible porosité à des températures plus basses |

| Frittage réactif | Réaction chimique | Synthèse in situ | Création de céramiques et composites avancés |

| Frittage plasma par étincelles (SPS) | Courant électrique et pression | Vitesse et contrôle de la microstructure | Préservation des grains nanométriques, densification rapide |

| Pressage isostatique à chaud (HIP) | Gaz à haute pression | Zéro porosité | Composants critiques et de haute performance |

| Frittage par micro-ondes | Chauffage volumétrique | Efficacité énergétique et uniformité | Certaines céramiques, cycles de traitement plus rapides |

Prêt à optimiser votre processus de frittage ?

Le choix de la bonne méthode de frittage est essentiel pour atteindre la densité, la résistance et la microstructure souhaitées pour vos matériaux. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour répondre à vos besoins spécifiques en matière de frittage. Que vous développiez des céramiques avancées, des alliages métalliques ou des composites complexes, notre expertise peut vous aider à :

- Sélectionner l'équipement idéal (des fours conventionnels aux systèmes SPS avancés) pour votre application.

- Obtenir des résultats supérieurs avec un contrôle précis de la température et de la pression.

- Améliorer l'efficacité et réduire les coûts grâce à des solutions de traitement rapides et économes en énergie.

Laissez nos experts vous guider vers la solution parfaite pour votre laboratoire. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

Les gens demandent aussi

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures