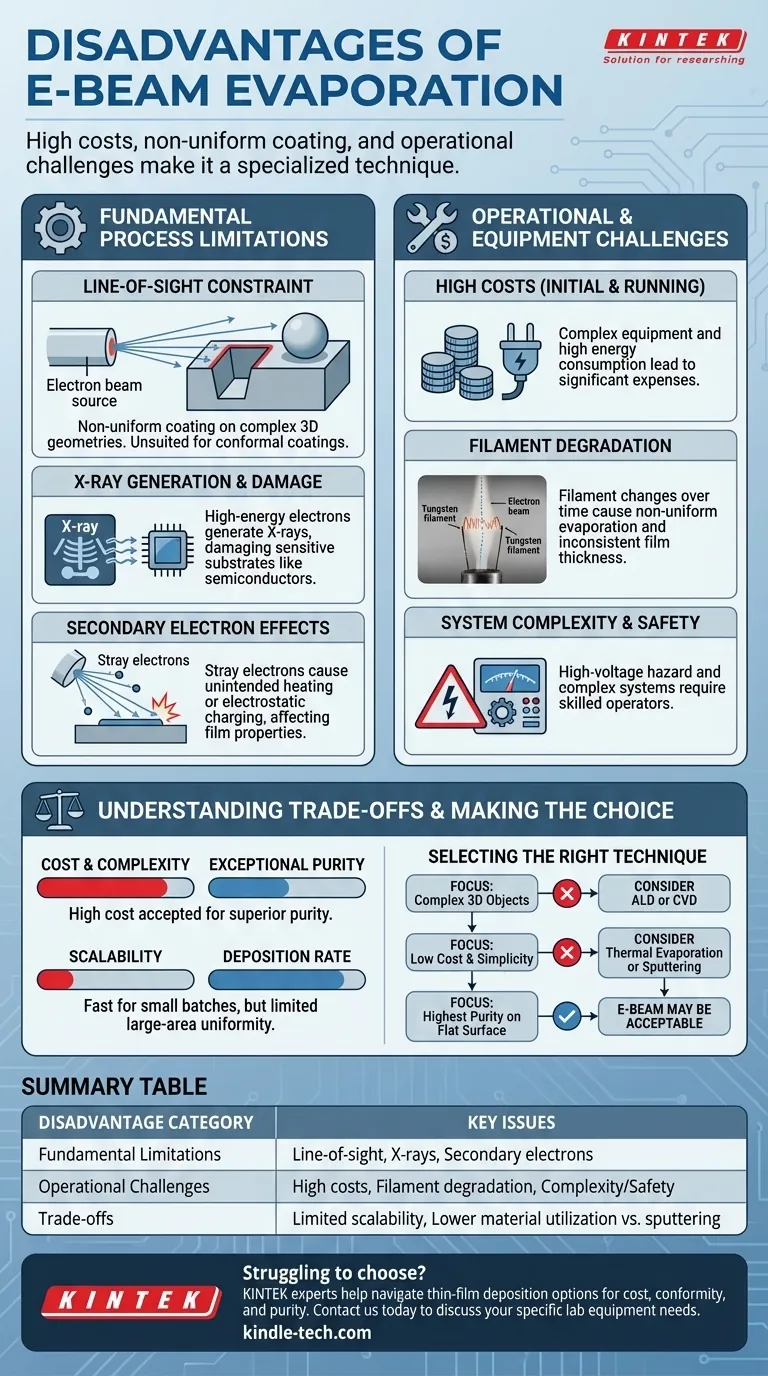

Les principaux inconvénients de l'évaporation par faisceau d'électrons sont ses coûts élevés d'équipement et d'énergie, son incapacité à revêtir uniformément des surfaces complexes et non planes, et les défis opérationnels comme la dégradation des filaments qui peut affecter la cohérence du processus. Étant une technique de dépôt en ligne de mire, elle est fondamentalement inadaptée aux applications nécessitant des revêtements conformes sur des géométries complexes.

Bien que l'évaporation par faisceau d'électrons soit un outil puissant pour créer des films minces de haute pureté, ses inconvénients significatifs en termes de coût, de limitation géométrique et de contrôle du processus en font une technique spécialisée. Comprendre ces compromis est essentiel pour déterminer si c'est le bon choix pour votre application spécifique.

Limitations Fondamentales du Processus

La physique de la manière dont un faisceau d'électrons génère de la vapeur est la source de ses contraintes les plus importantes. Ce ne sont pas des défauts qui peuvent être facilement éliminés par l'ingénierie, mais ils sont inhérents à la méthode elle-même.

La Contrainte de la Ligne de Mire

L'évaporation par faisceau d'électrons est un processus "en ligne de mire". Imaginez essayer de peindre une sculpture complexe en utilisant uniquement une bombe de peinture en aérosol depuis une position fixe ; vous ne pouvez revêtir que les surfaces que vous pouvez voir directement.

Le matériau vaporisé se déplace en ligne droite de la source au substrat. Cela rend impossible de revêtir uniformément les surfaces intérieures de tranchées profondes, de flacons ou de toute autre géométrie 3D complexe.

Génération de Rayons X et Dommages au Substrat

Le faisceau d'électrons de haute énergie ne fait pas que chauffer le matériau source. Un effet secondaire du bombardement d'une cible avec des électrons énergétiques est la génération de rayons X.

Ces rayons X irradient le substrat pendant le dépôt. Pour de nombreux revêtements optiques standard, ce n'est pas un problème, mais cela peut causer des dommages significatifs aux substrats sensibles, tels que certains dispositifs semi-conducteurs ou échantillons biologiques.

Effets des Électrons Secondaires

Tous les électrons ne sont pas absorbés par le matériau source. Certains sont diffusés ou provoquent l'émission d'électrons secondaires à partir de la source.

Ces électrons parasites peuvent frapper le substrat, entraînant un échauffement involontaire ou une charge électrostatique. Cela peut avoir un impact négatif sur les propriétés du film, l'adhérence et les performances des dispositifs électroniques.

Défis Opérationnels et d'Équipement

Au-delà de la physique, la mise en œuvre pratique de l'évaporation par faisceau d'électrons présente ses propres inconvénients liés au coût, à la maintenance et à la cohérence.

Coûts Initiaux et de Fonctionnement Élevés

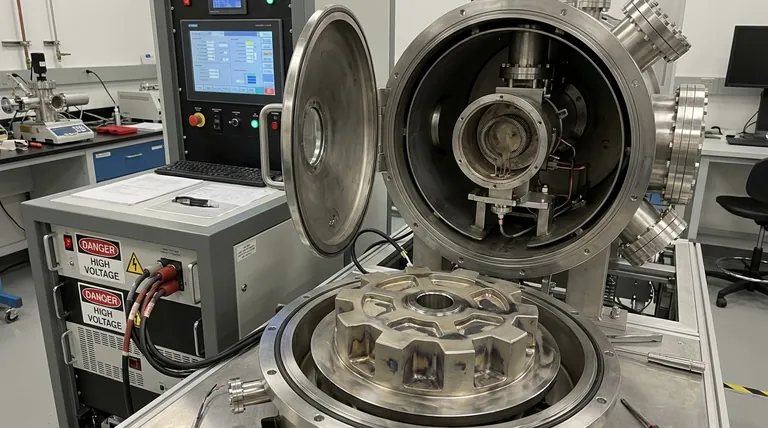

L'équipement requis pour l'évaporation par faisceau d'électrons est complexe et coûteux. Cela comprend des alimentations haute tension, des canons à électrons puissants et les systèmes de vide poussé associés.

De plus, le processus est énergivore, ce qui entraîne des coûts opérationnels plus élevés par rapport aux méthodes plus simples comme l'évaporation thermique.

Dégradation et Incohérence du Filament

Le faisceau d'électrons est généré par un filament de tungstène chauffé. Ce filament se dégrade avec le temps, modifiant lentement ses propriétés.

Cette dégradation peut entraîner une instabilité du faisceau d'électrons, provoquant des taux d'évaporation non uniformes. Cela nuit directement à la précision, à l'uniformité et à la reproductibilité de l'épaisseur de votre film, un échec critique pour de nombreuses applications de haute précision.

Complexité et Sécurité du Système

Les systèmes à faisceau d'électrons fonctionnent à des tensions très élevées (généralement plusieurs kilovolts), présentant un risque électrique important pour la sécurité.

La complexité globale du système exige des opérateurs hautement qualifiés pour l'utilisation et la maintenance de routine, ce qui ajoute au coût total de possession.

Comprendre les Compromis

Aucune technique de dépôt n'est parfaite. Les inconvénients du faisceau d'électrons doivent être mis en balance avec ses atouts uniques, qui sont notés dans certains des documents de référence.

Coût et Complexité vs Pureté

La principale raison d'accepter le coût élevé et la complexité du faisceau d'électrons est d'atteindre une pureté de film exceptionnelle. Le creuset en cuivre refroidi à l'eau minimise la contamination du récipient, un problème courant dans l'évaporation thermique où le matériau du bateau peut se co-déposer avec le film.

Évolutivité vs Taux de Dépôt

Le faisceau d'électrons peut atteindre des taux de dépôt très élevés (de 0,1 à plus de 100 µm/min), ce qui le rend très rapide pour le traitement de plaquettes uniques ou de petits lots. Cependant, atteindre ce taux uniformément sur une grande surface est difficile et coûteux, c'est pourquoi il est souvent considéré comme ayant une évolutivité limitée par rapport à des méthodes comme la pulvérisation cathodique.

Utilisation des Matériaux

L'utilisation des matériaux dans le faisceau d'électrons est une question nuancée. Par rapport à l'évaporation thermique, où le matériau recouvre toute la chambre, le faisceau d'électrons est beaucoup plus efficace. Cependant, parce que le faisceau est focalisé sur un petit point, il peut "creuser" le matériau source, le rendant moins efficace que la pulvérisation cathodique, où toute la surface de la cible est érodée plus uniformément.

Faire le Bon Choix pour Votre Application

Le choix d'une méthode de dépôt nécessite d'aligner les capacités de la technique avec l'objectif le plus critique de votre projet.

- Si votre objectif principal est de revêtir des objets 3D complexes : Le faisceau d'électrons est inadapté. Vous devriez envisager une méthode plus conforme comme le dépôt de couches atomiques (ALD) ou le dépôt chimique en phase vapeur (CVD).

- Si votre objectif principal est un faible coût et une simplicité opérationnelle : Le coût élevé et la complexité du faisceau d'électrons rendent l'évaporation thermique résistive ou la pulvérisation cathodique DC des alternatives plus pratiques pour de nombreux matériaux.

- Si votre objectif principal est de créer le film de la plus haute pureté à partir d'une large gamme de matériaux sur une surface plane : Les inconvénients du faisceau d'électrons sont souvent un prix acceptable pour sa pureté supérieure et sa polyvalence matérielle.

Comprendre ces limitations inhérentes est la première étape pour sélectionner la technique de dépôt optimale pour votre objectif d'ingénierie spécifique.

Tableau Récapitulatif :

| Catégorie d'Inconvénients | Problèmes Clés |

|---|---|

| Limitations Fondamentales | Contrainte de la ligne de mire, génération de rayons X, effets des électrons secondaires |

| Défis Opérationnels | Coûts élevés d'équipement/énergie, dégradation du filament, complexité/sécurité du système |

| Compromis | Évolutivité limitée, utilisation des matériaux inférieure par rapport à la pulvérisation cathodique |

Vous avez du mal à choisir la bonne technique de dépôt pour votre application ?

Chez KINTEK, nous sommes spécialisés dans l'aide aux laboratoires pour naviguer dans les complexités du dépôt de couches minces. Nos experts peuvent vous aider à évaluer si l'évaporation par faisceau d'électrons est le bon choix ou si une alternative comme la pulvérisation cathodique, l'évaporation thermique ou l'ALD conviendrait mieux à vos besoins en termes de coût, de conformité ou de pureté.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de vos besoins spécifiques en équipement de laboratoire et en consommables. Laissez KINTEK vous fournir la solution précise dont vous avez besoin pour atteindre vos objectifs d'ingénierie.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Comment l'épaisseur du film est-elle contrôlée dans un système d'évaporation ? Obtenez un dépôt de couches minces précis et reproductible

- Que fait un faisceau d'électrons ? Un outil polyvalent pour le soudage, la stérilisation et la microfabrication

- Quel est le but de l'évaporation sous vide ? Purifier l'eau ou créer des revêtements de haute pureté

- Qu'est-ce que la méthode d'évaporation thermique ? Un guide pour un dépôt de couches minces simple et économique

- Quel est le principe de fonctionnement de base du processus d'évaporation par faisceau d'électrons (e-beam) ? Obtenir un dépôt de couches minces de haute pureté

- Qu'est-ce que la méthode d'évaporation thermique de couches minces ? Un guide du revêtement PVD

- Qu'est-ce que le processus d'évaporation thermique ? Un guide pour un dépôt de couches minces simple et économique

- Quelle est la différence entre l'évaporation thermique et l'évaporation par faisceau d'électrons ? Choisissez la bonne méthode PVD pour votre laboratoire