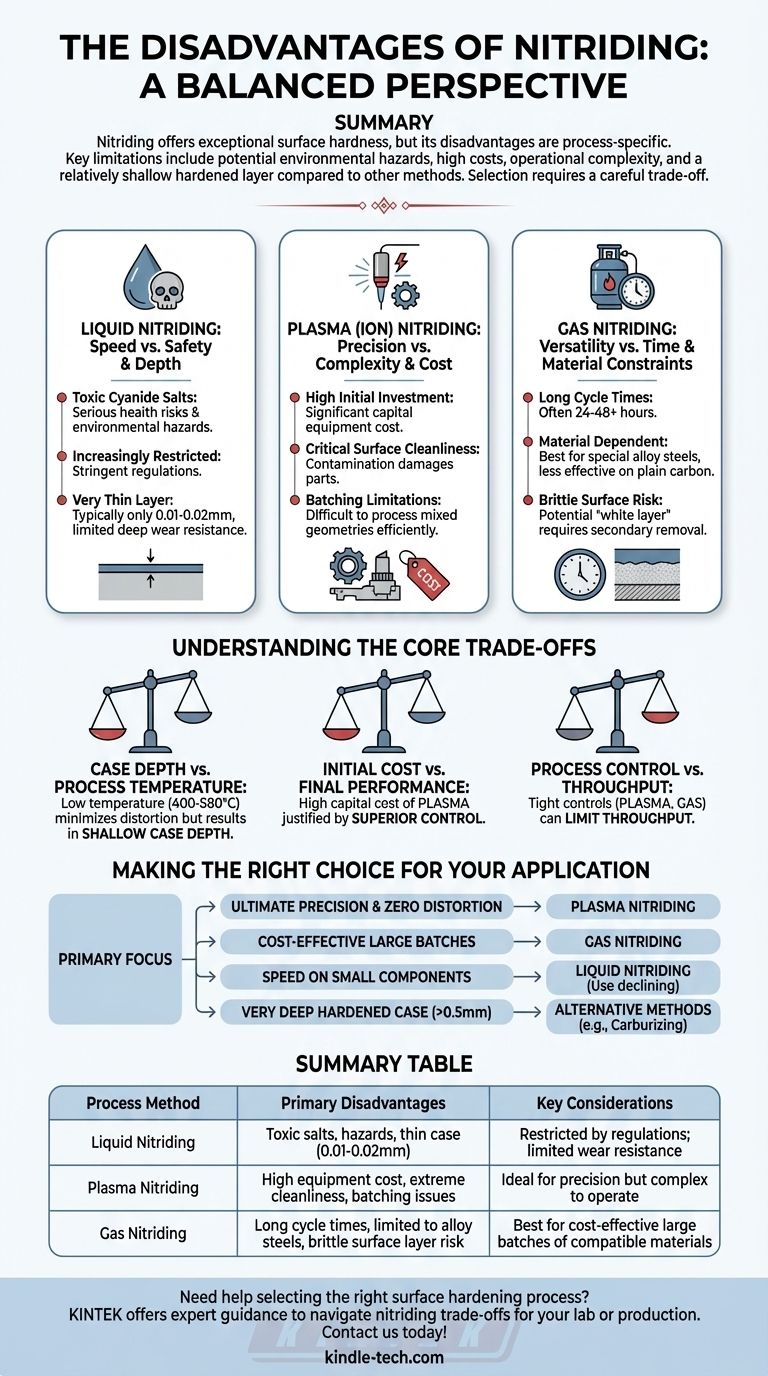

En bref, les principaux inconvénients de la nitruration sont ses limitations spécifiques au processus, y compris les risques environnementaux potentiels avec la nitruration liquide, les coûts initiaux élevés et la complexité opérationnelle avec la nitruration plasma, et la création d'une couche durcie relativement mince par rapport à d'autres méthodes de cémentation. Ces inconvénients signifient que le choix d'un processus de nitruration exige un compromis minutieux entre le coût, les exigences de performance et les contraintes opérationnelles.

Bien que la nitruration offre une dureté de surface et une résistance à l'usure exceptionnelles avec une distorsion minimale des pièces, son efficacité n'est pas universelle. Les inconvénients dépendent fortement de la méthode spécifique choisie – liquide, gazeuse ou plasma – et doivent être mis en balance avec le matériau spécifique, le budget et les objectifs de performance de votre projet.

Inconvénients spécifiques au processus : toutes les nitrurations ne se valent pas

Le terme "nitruration" couvre plusieurs processus industriels distincts. Les inconvénients sont rarement généraux et sont le plus souvent liés à la méthode spécifique que vous évaluez.

Nitruration liquide : rapidité vs. sécurité et profondeur

La nitruration liquide est connue pour sa rapidité mais s'accompagne de compromis importants. Le principal inconvénient est l'utilisation de sels de cyanure toxiques dans de nombreuses formulations traditionnelles.

Cela crée de graves risques pour la santé des opérateurs et des défis environnementaux importants pour l'élimination des déchets. En raison de ces préoccupations, le processus est de plus en plus restreint par la réglementation, même avec le développement d'alternatives non toxiques.

De plus, la nitruration liquide produit généralement une couche durcie très mince, souvent de seulement 0,01 à 0,02 mm, ce qui peut ne pas être suffisant pour les applications nécessitant une résistance à l'usure plus profonde.

Nitruration plasma (ionique) : précision vs. complexité et coût

La nitruration plasma offre un excellent contrôle mais introduit des obstacles techniques et financiers. Le plus important est l'investissement initial élevé en équipement plasma, ce qui peut être un frein pour de nombreuses opérations.

Le processus lui-même est également exigeant. La propreté de la surface du composant est absolument critique ; toute contamination peut entraîner des arcs électriques instables susceptibles d'endommager la pièce.

Sur le plan opérationnel, il existe des limitations concernant le traitement par lots. En raison de la physique de la relation puissance-surface, il est difficile de traiter des composants de tailles ou de géométries différentes dans un seul lot, ce qui réduit l'efficacité du débit.

Nitruration gazeuse : polyvalence vs. temps et contraintes matérielles

La nitruration gazeuse est une méthode largement utilisée, mais elle n'est pas sans ses propres défis. Son inconvénient le plus notable est le temps de cycle long, qui peut souvent s'étendre à 24-48 heures ou plus, ce qui la rend plus lente que d'autres méthodes.

Ce processus dépend également du matériau traité. Il fonctionne mieux sur les aciers alliés spéciaux contenant des éléments formateurs de nitrures comme l'aluminium, le chrome et le molybdène. Il est beaucoup moins efficace sur les aciers au carbone ordinaires.

Si les paramètres du processus ne sont pas contrôlés avec précision, la nitruration gazeuse peut également produire une "couche blanche" cassante à la surface qui peut nécessiter d'être enlevée par des opérations de meulage ou de rodage secondaires.

Comprendre les compromis fondamentaux

Le choix d'un processus de durcissement de surface exige de reconnaître ses limitations inhérentes. Pour la nitruration, les compromis clés tournent autour de la profondeur, du coût et des réalités opérationnelles.

Profondeur de couche vs. température du processus

La nitruration est un processus à basse température (généralement 400-580°C), ce qui est son plus grand avantage car elle minimise la distorsion. Cependant, cette basse température limite également le taux de diffusion de l'azote, ce qui entraîne une profondeur de couche relativement faible par rapport aux processus à plus haute température comme la cémentation.

Coût initial vs. performance finale

Le coût d'investissement élevé des systèmes de nitruration plasma doit être justifié par la nécessité d'un contrôle supérieur des propriétés de la couche et la capacité à traiter des formes complexes sans distorsion. Pour les pièces plus simples où une certaine distorsion est tolérable, des méthodes moins coûteuses peuvent être plus économiques.

Contrôle du processus vs. débit

Les contrôles stricts requis pour la nitruration plasma (propreté, traitement par lots) et la nitruration gazeuse (contrôle de l'atmosphère) peuvent limiter le débit. Cela contraste avec la nature plus rapide, mais plus dangereuse et moins précise, de la nitruration liquide.

Faire le bon choix pour votre application

Le choix de la méthode de nitruration correcte, ou le choix d'une alternative, dépend entièrement de votre objectif principal.

- Si votre objectif principal est la précision ultime sur des pièces complexes avec zéro distorsion : La nitruration plasma est le choix supérieur, à condition que vous puissiez justifier le coût initial élevé et gérer ses complexités opérationnelles.

- Si votre objectif principal est un traitement rentable pour de grands lots d'aciers alliés appropriés : La nitruration gazeuse est souvent l'option la plus équilibrée, en supposant que votre calendrier de production puisse s'adapter à ses temps de cycle plus longs.

- Si votre objectif principal est la rapidité sur de petits composants et que vous opérez sous des contrôles environnementaux stricts : La nitruration liquide pourrait être envisagée, mais son utilisation est en déclin en raison de préoccupations importantes en matière de santé et de sécurité.

- Si votre objectif principal est d'obtenir une couche durcie très profonde (>0,5 mm) : Vous devriez évaluer des processus de cémentation alternatifs comme la cémentation, car la nitruration est fondamentalement une méthode à couche peu profonde.

Comprendre ces limitations est la première étape pour exploiter efficacement les puissants avantages de la nitruration.

Tableau récapitulatif :

| Méthode de processus | Principaux inconvénients | Considérations clés |

|---|---|---|

| Nitruration liquide | Sels de cyanure toxiques, risques environnementaux, profondeur de couche très mince (0,01-0,02 mm) | De plus en plus restreinte par la réglementation ; résistance à l'usure limitée |

| Nitruration plasma | Coût initial élevé de l'équipement, nécessite une propreté de surface extrême, traitement par lots difficile | Idéal pour la précision mais complexe à opérer |

| Nitruration gazeuse | Longs temps de cycle (24-48+ heures), limitée aux aciers alliés spécifiques, risque de couche de surface cassante | Meilleure pour les grands lots de matériaux compatibles à un coût efficace |

Besoin d'aide pour choisir le bon processus de durcissement de surface pour votre laboratoire ou vos besoins de production ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des conseils d'experts pour vous aider à naviguer dans les compromis de la nitruration et d'autres méthodes. Que vous soyez confronté à des contraintes matérielles, des considérations budgétaires ou des exigences de performance, nous fournissons des solutions sur mesure pour améliorer votre efficacité opérationnelle. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut soutenir vos objectifs de laboratoire !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quelles sont les configurations typiques des zones de chauffage et les capacités de température maximale des fours tubulaires ? Trouvez la bonne configuration pour votre laboratoire

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus