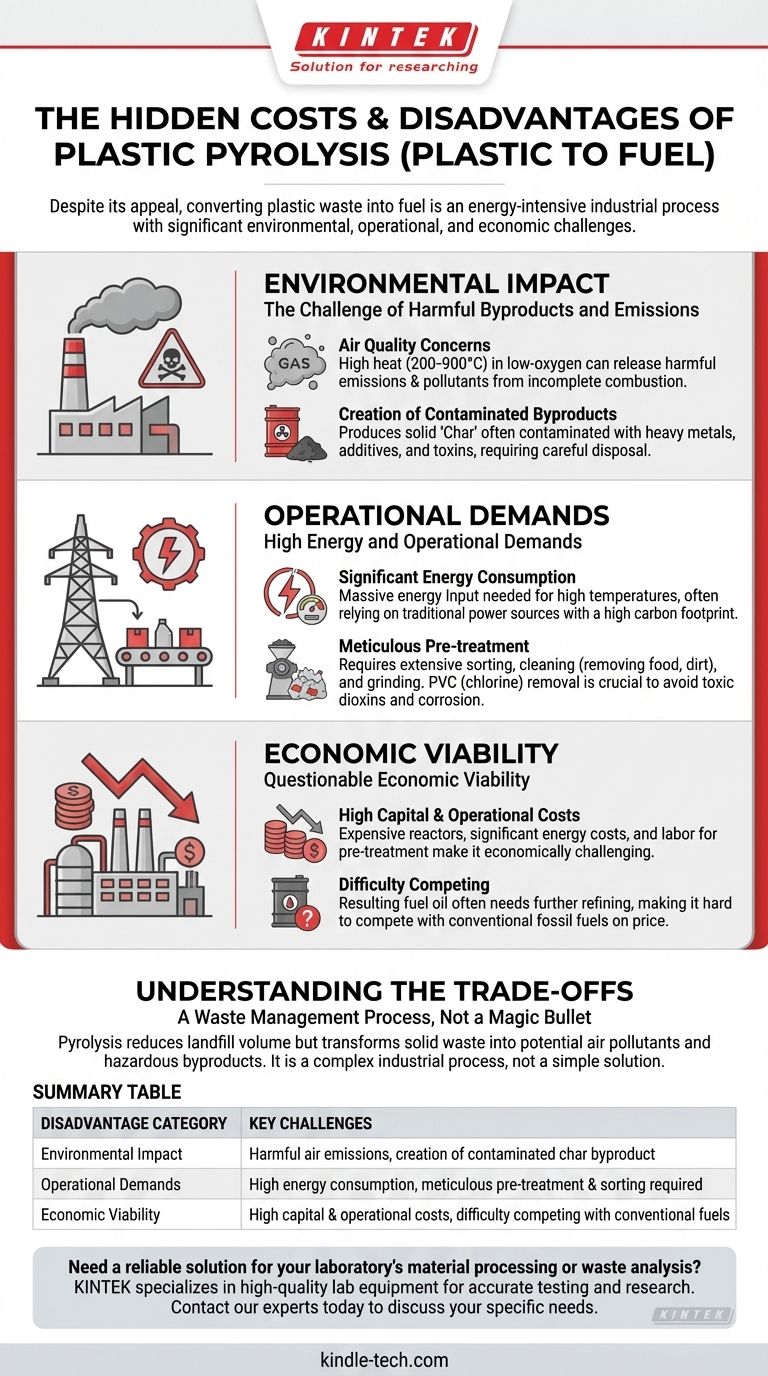

Malgré son attrait, le processus de conversion des déchets plastiques en carburant par pyrolyse est semé d'importants inconvénients environnementaux, opérationnels et économiques. Les températures élevées requises et la complexité chimique des déchets plastiques mélangés créent des défis souvent négligés, notamment le potentiel d'émissions atmosphériques nocives et la création d'autres sous-produits contaminés qui nécessitent une gestion minutieuse.

Le défi fondamental de la pyrolyse des plastiques est qu'il ne s'agit pas d'une solution propre ou simple. C'est un processus industriel énergivore qui peut échanger une forme de pollution (déchets solides) contre une autre (émissions atmosphériques et sous-produits dangereux) s'il n'est pas exécuté sous des contrôles stricts et coûteux.

Le défi des sous-produits et des émissions nocifs

La principale promesse de la pyrolyse est de décomposer les plastiques complexes en substances plus simples et utiles. Cependant, la réalité de cette décomposition chimique est désordonnée et crée des résultats qui peuvent être tout aussi problématiques que les déchets d'origine.

Préoccupations concernant la qualité de l'air

Le processus nécessite de chauffer le plastique à des températures extrêmement élevées (200-900°C) dans un environnement pauvre en oxygène. Si le système n'est pas parfaitement conçu, exploité et entretenu, ces conditions peuvent entraîner le rejet d'émissions nocives dans l'atmosphère, impactant négativement la qualité de l'air.

Toute fuite ou combustion incomplète peut libérer un cocktail de polluants, sapant la prétention de la technologie à être une solution "écologique".

Création de sous-produits contaminés

La pyrolyse ne crée pas seulement du carburant liquide. Elle produit également un résidu solide connu sous le nom de charbon et des gaz non condensables. La composition de ce charbon peut être contaminée par des métaux lourds, des additifs et d'autres toxines présents dans les déchets plastiques d'origine, faisant de son élimination un nouveau défi environnemental.

Exigences énergétiques et opérationnelles élevées

La simplicité théorique du "chauffage du plastique" masque une réalité industrielle complexe et gourmande en ressources. Les exigences opérationnelles pour une pyrolyse réussie sont un inconvénient majeur, impactant à la fois son empreinte environnementale et sa viabilité économique.

Consommation d'énergie significative

Atteindre et maintenir les températures élevées nécessaires à la pyrolyse exige une énorme quantité d'énergie. Le bilan énergétique de l'ensemble de l'opération peut être défavorable, ce qui signifie que l'énergie requise pour faire fonctionner l'usine peut être substantielle par rapport à la valeur énergétique du carburant qu'elle produit.

Cette forte consommation d'énergie repose souvent sur des sources d'énergie traditionnelles, contribuant à une empreinte carbone qui peut annuler les avantages du recyclage du plastique.

La nécessité d'un prétraitement méticuleux

Les déchets plastiques ne sont pas une matière première uniforme ou propre. Les références notent la nécessité de retirer les impuretés et de broyer le matériau, mais cette étape est une charge opérationnelle majeure. Les résidus alimentaires, la saleté et d'autres matériaux non plastiques doivent être retirés.

De plus, différents types de plastique (comme le PVC, qui contient du chlore) peuvent corroder l'équipement et créer des substances hautement toxiques comme les dioxines pendant le chauffage, nécessitant un tri minutieux avant le traitement. Ce prétraitement ajoute des coûts, du travail et de la complexité significatifs.

Comprendre les compromis

Considérer la pyrolyse comme une solution parfaite à la pollution plastique est un piège courant. Reconnaître ses compromis est essentiel pour toute évaluation sérieuse de la technologie.

Un processus de gestion des déchets, pas une solution miracle

La pyrolyse est fondamentalement une technologie de traitement des déchets. Elle peut réduire le volume de plastique destiné aux décharges, mais elle n'élimine pas le problème fondamental. Elle transforme un problème visible de déchets solides en problèmes moins visibles mais potentiellement plus nocifs liés à la qualité de l'air et aux sous-produits dangereux.

Viabilité économique discutable

La combinaison des coûts d'investissement élevés pour le réacteur, des coûts énergétiques continus importants et de la main-d'œuvre intensive pour le prétraitement rend la pyrolyse économiquement difficile. Le fioul résultant nécessite souvent un raffinage supplémentaire pour être utilisable, ajoutant une autre couche de dépenses. Cela rend difficile pour le carburant dérivé de la pyrolyse de concurrencer les combustibles fossiles conventionnels sur le prix.

Évaluer la pyrolyse pour votre objectif

Pour prendre une décision éclairée, vous devez aligner les capacités de la technologie sur votre objectif spécifique.

- Si votre objectif principal est la durabilité environnementale : Vous devez exiger une analyse complète du cycle de vie, y compris la source d'énergie de l'usine et un plan transparent pour la gestion de tous les sous-produits et émissions.

- Si votre objectif principal est l'investissement économique : Vous devez évaluer rigoureusement le coût et la cohérence de votre matière première plastique, car l'efficacité opérationnelle et la rentabilité sont très sensibles à la qualité des déchets et aux exigences de prétraitement.

En fin de compte, une évaluation lucide révèle que la pyrolyse n'est pas une solution simple, mais un processus industriel complexe avec de sérieuses limitations qui doivent être gérées avec soin.

Tableau récapitulatif :

| Catégorie d'inconvénients | Principaux défis |

|---|---|

| Impact environnemental | Émissions atmosphériques nocives, création de sous-produits de charbon contaminés |

| Exigences opérationnelles | Forte consommation d'énergie, prétraitement et tri méticuleux requis |

| Viabilité économique | Coûts d'investissement et d'exploitation élevés, difficulté à concurrencer les carburants conventionnels |

Besoin d'une solution fiable pour le traitement des matériaux ou l'analyse des déchets de votre laboratoire ? Les défis des processus complexes comme la pyrolyse soulignent la nécessité d'un équipement précis et fiable. KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité, vous fournissant les outils dont vous avez besoin pour des tests, des analyses et des recherches précis. Laissez-nous vous aider à optimiser vos opérations et à atteindre vos objectifs de durabilité en toute confiance. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four tubulaire horizontal en alumine est-il idéal pour la corrosion par gaz mixtes à 650 °C ? Assurer l'intégrité expérimentale pure

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?

- Quels sont les dangers d'un four tubulaire ? Au-delà des risques évidents de brûlure

- Quelles sont les applications du four tubulaire ? Débloquez un traitement à haute température précis

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace