Essentiellement, les principaux inconvénients du frittage sont sa consommation d'énergie élevée, ses coûts d'investissement initiaux importants et la difficulté inhérente à contrôler précisément les propriétés finales du matériau. Ces défis sont aggravés par des temps de traitement longs et des impacts environnementaux potentiels.

Bien que le frittage soit une méthode puissante pour créer des pièces denses à partir de poudre, ses principaux inconvénients résident dans les capitaux et l'énergie élevés requis, associés à des défis complexes de contrôle des processus qui peuvent directement compromettre l'intégrité structurelle et la cohérence du produit final.

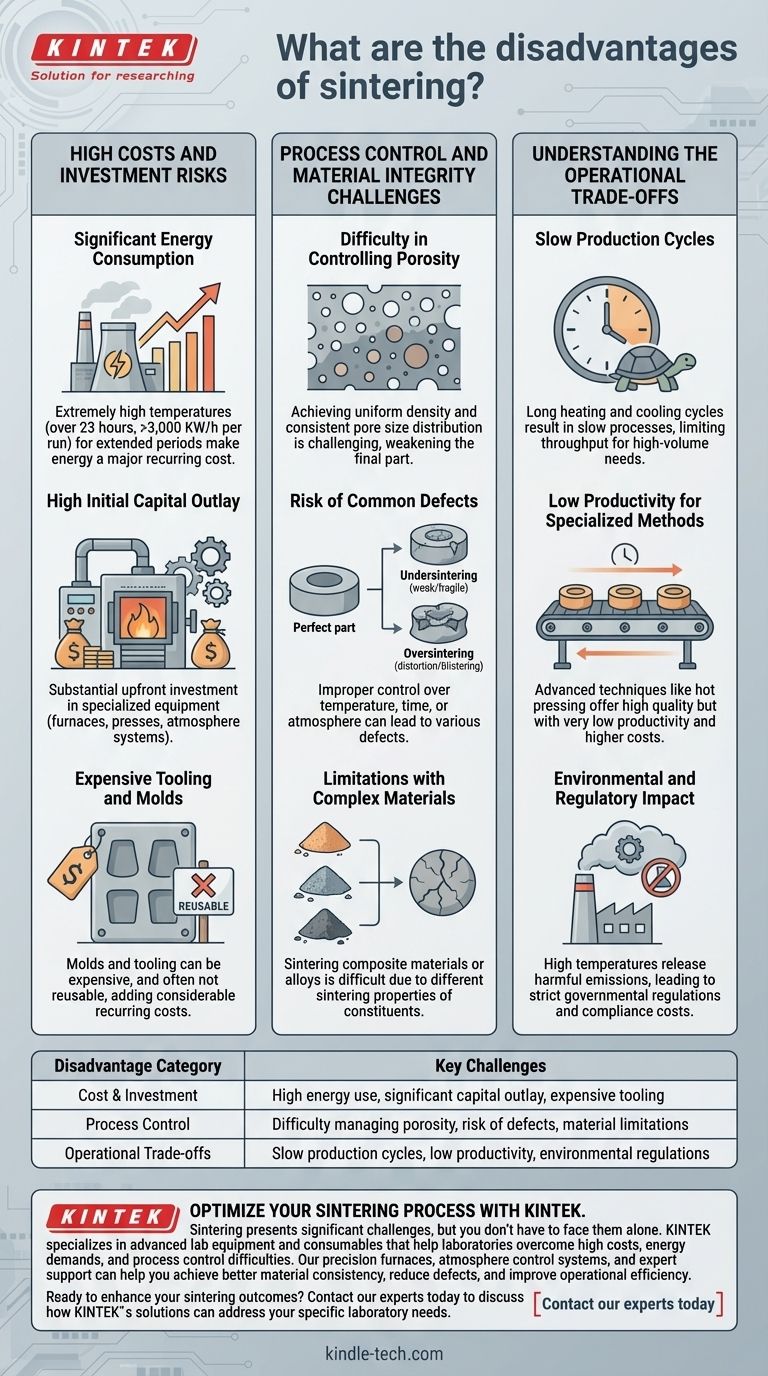

Coûts élevés et risques d'investissement

Le frittage n'est pas un processus de fabrication à faible coût. Les barrières financières sont présentes à la fois dans la mise en place initiale et dans les dépenses opérationnelles continues, ce qui en fait un engagement important.

Consommation d'énergie significative

Le processus repose sur le maintien de températures extrêmement élevées pendant des périodes prolongées. Un cycle de frittage traditionnel peut durer plus de 23 heures et consommer plus de 3 000 KW/h d'énergie pour une seule exécution. Cela fait de l'énergie un coût opérationnel majeur et récurrent.

Investissement initial en capital élevé

L'établissement d'une ligne de production de frittage nécessite un investissement initial substantiel dans des équipements spécialisés comme des fours à haute température (par exemple, à poussoir, à poutres marchantes), des presses et des systèmes d'atmosphère contrôlée. Cette barrière à l'entrée élevée pose un risque financier important, surtout si la ligne de produits ne réussit pas commercialement.

Outillage et moules coûteux

Les moules et l'outillage utilisés pour former les pièces "vertes" initiales peuvent être coûteux. Dans certaines méthodes traditionnelles, ces moules ne sont pas réutilisables après le processus à haute température, ce qui ajoute un coût récurrent considérable à la production.

Défis de contrôle des processus et d'intégrité des matériaux

L'objectif du frittage est d'obtenir une pièce finale parfaite et uniforme, mais le processus lui-même introduit plusieurs variables qui peuvent entraîner des défauts et des incohérences.

Difficulté à contrôler la porosité

L'un des défis les plus critiques est la gestion de la porosité, ou des minuscules vides laissés dans le matériau. Il est difficile d'obtenir une densité uniforme et une distribution cohérente de la taille des pores, et une porosité incontrôlée peut gravement affaiblir la résistance mécanique et les performances de la pièce finale.

Risque de défauts courants

Un contrôle inapproprié de la température, du temps ou de l'atmosphère peut entraîner une série de défauts. Le sous-frittage donne une pièce faible et fragile, tandis que le sur-frittage peut provoquer une déformation, des cloques ou un "suintement" des phases du matériau. L'élimination de ces défauts nécessite un contrôle strict du processus et une expertise.

Limitations avec les matériaux complexes

Le frittage de matériaux composites ou de certains alliages métalliques peut être exceptionnellement difficile. Les différents constituants en poudre peuvent avoir des températures et des vitesses de frittage différentes, ce qui rend difficile la création d'un produit final dense et homogène sans compromettre les propriétés de l'un des matériaux.

Comprendre les compromis opérationnels

Au-delà des défis financiers et matériels, le frittage présente plusieurs obstacles opérationnels et réglementaires qui doivent être pris en compte.

Cycles de production lents

Les longs cycles de chauffage et de refroidissement signifient que le frittage est souvent un processus lent. Les temps de production mesurés en heures, voire en jours, peuvent limiter le débit et le rendre moins adapté aux applications nécessitant une fabrication rapide et à grand volume par rapport à d'autres méthodes.

Faible productivité pour les méthodes spécialisées

Certaines techniques de frittage avancées, telles que le pressage à chaud, sont connues pour produire des pièces de très haute qualité. Cependant, cela se fait au prix d'une très faible productivité et de coûts encore plus élevés, ce qui limite leur utilisation à des applications spécialisées et à faible volume.

Impact environnemental et réglementaire

Le chauffage des matériaux à haute température peut libérer des émissions nocives, créant un impact environnemental. Par conséquent, les installations de frittage sont soumises à des réglementations gouvernementales strictes, ce qui peut affecter les taux de production et ajouter des coûts de conformité pour le contrôle des émissions.

Faire le bon choix pour votre objectif

En fin de compte, la viabilité du frittage dépend entièrement des priorités et des contraintes spécifiques de votre projet.

- Si votre objectif principal est une production à faible coût et à faible volume : L'investissement initial élevé et les coûts énergétiques importants du frittage en font probablement un choix inadapté.

- Si votre objectif principal est une cohérence et une résistance parfaites des matériaux : Soyez prêt à investir massivement dans un contrôle de processus avancé pour surmonter les risques inhérents de porosité et de défauts.

- Si votre objectif principal est une fabrication rapide et un débit élevé : Les temps de cycle caractérístiquement longs du frittage traditionnel constitueront un goulot d'étranglement opérationnel majeur.

Une mise en œuvre réussie exige une compréhension claire des compromis financiers, opérationnels et techniques importants inhérents au processus.

Tableau récapitulatif :

| Catégorie d'inconvénient | Principaux défis |

|---|---|

| Coût et investissement | Consommation d'énergie élevée, investissement en capital significatif, outillage coûteux |

| Contrôle du processus | Difficulté à gérer la porosité, risque de défauts, limitations des matériaux |

| Compromis opérationnels | Cycles de production lents, faible productivité, réglementations environnementales |

Optimisez votre processus de frittage avec KINTEK

Le frittage présente des défis importants, mais vous n'avez pas à les affronter seul. KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables qui aident les laboratoires à surmonter les coûts élevés, les demandes d'énergie et les difficultés de contrôle des processus associés au frittage. Nos fours de précision, nos systèmes de contrôle d'atmosphère et notre support expert peuvent vous aider à obtenir une meilleure cohérence des matériaux, à réduire les défauts et à améliorer l'efficacité opérationnelle.

Prêt à améliorer vos résultats de frittage ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions KINTEK peuvent répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quel est le rôle des tubes en corindon dans les tests de perméation d'oxygène ? Assurer l'intégrité des membranes dopées au Bi

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Quel est l'avantage principal de l'utilisation d'un four tubulaire ? Atteindre un contrôle supérieur de la température et de l'atmosphère

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau