Essentiellement, le recuit est un traitement thermique contrôlé qui modifie fondamentalement la structure interne d'un matériau pour le rendre plus utile. Les principaux effets sont la réduction des contraintes internes, une augmentation de la ductilité (la capacité de se déformer sans se fracturer) et un adoucissement général du matériau, ce qui améliore souvent son usinabilité.

Le recuit doit être compris non pas comme un effet unique, mais comme une « réinitialisation » stratégique de la microstructure d'un métal. Il sacrifie la dureté pour gagner en ductilité et soulager les contraintes internes, rendant un matériau plus malléable et stable pour les opérations de fabrication ultérieures.

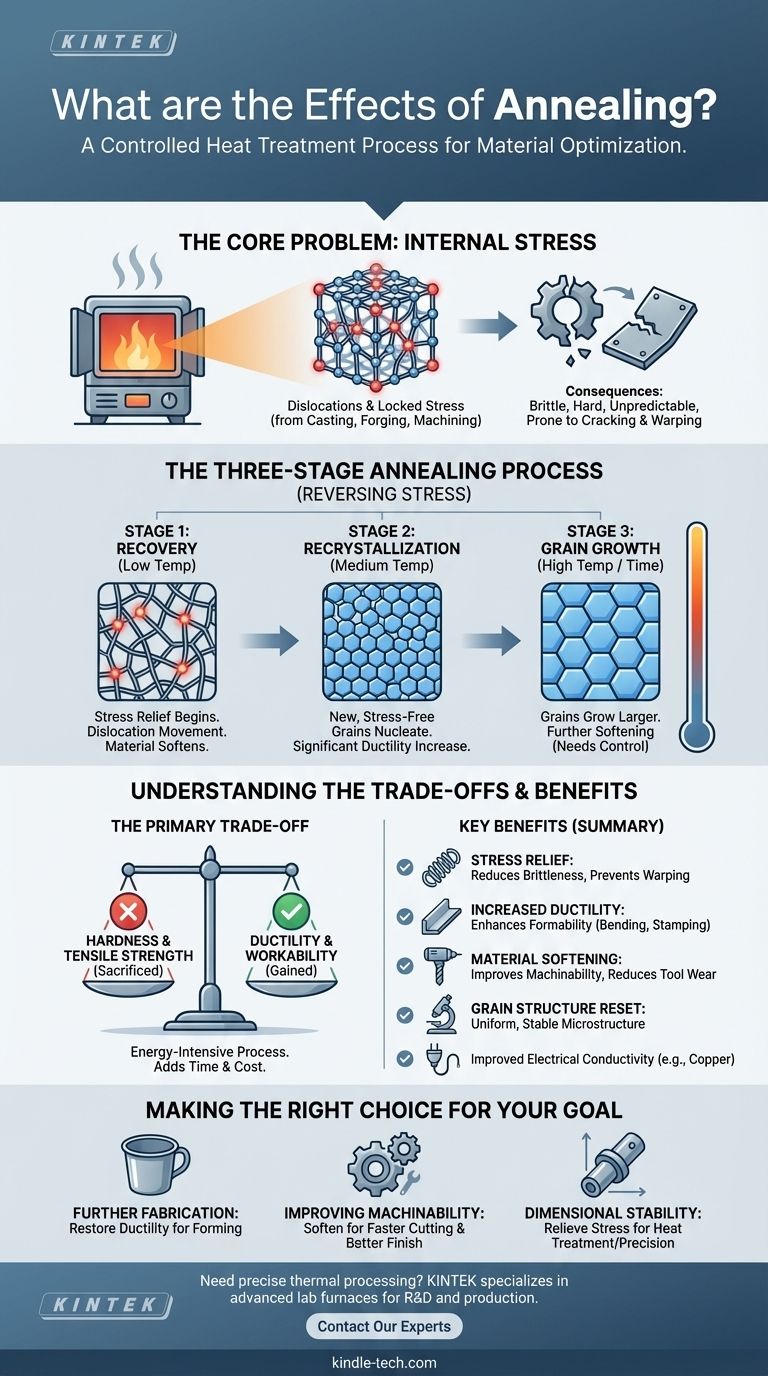

Le problème fondamental que le recuit résout : les contraintes internes

Les matériaux, en particulier les métaux, accumulent des contraintes internes et des défauts structurels lors de la fabrication. Le recuit est la principale méthode pour inverser ces changements indésirables.

Pourquoi les matériaux accumulent-ils des contraintes ?

Des processus tels que la coulée, le forgeage, le laminage à froid ou même l'usinage agressif introduisent d'énormes quantités d'énergie dans un matériau. Cette énergie déforme la structure cristalline du métal, créant une forte densité de défauts appelés dislocations et emprisonnant des contraintes internes.

La conséquence des contraintes internes

Un matériau fortement contraint est cassant, plus dur et moins prévisible. Il est plus susceptible de se fissurer lors de sa mise en forme, résiste aux outils de coupe pendant l'usinage et peut se déformer ou se tordre de manière inattendue lors des étapes de traitement ultérieures, surtout s'il est soumis à plus de chaleur.

Comment fonctionne le recuit : un processus en trois étapes

Le recuit inverse systématiquement les effets de la contrainte en chauffant le matériau à une température spécifique, en le maintenant à cette température, puis en le refroidissant lentement. Ce processus se déroule en trois étapes distinctes.

Étape 1 : La restauration

À l'extrémité inférieure de la plage de température de recuit, le matériau commence à se restaurer. L'énergie thermique ajoutée permet de soulager les contraintes internes à mesure que les dislocations emmêlées au sein de la structure cristalline commencent à se déplacer et à s'organiser en configurations de plus faible énergie. Le matériau devient plus doux, mais sa structure de grains de base reste inchangée.

Étape 2 : La recristallisation

À mesure que la température augmente, le processus de recristallisation commence. De nouveaux grains, parfaitement formés et sans contrainte, commencent à nucléer et à croître, consommant progressivement les anciens grains déformés créés lors de la fabrication. Cette étape est responsable de l'augmentation significative de la ductilité du matériau et constitue la partie la plus critique du processus pour restaurer la malléabilité.

Étape 3 : La croissance du grain

Si le matériau est maintenu à la température de recuit trop longtemps, les nouveaux grains sans contrainte continueront de grossir. Cela peut adoucir davantage le matériau et être souhaitable pour certaines applications, mais doit être soigneusement contrôlé. Des grains excessivement grands peuvent parfois nuire aux performances finales de la pièce ou à l'état de surface.

Comprendre les compromis

Bien qu'il soit très efficace, le recuit n'est pas une solution universelle et implique des compromis spécifiques. Comprendre ces compromis est essentiel pour utiliser le processus correctement.

Le compromis principal : Dureté contre ductilité

Le compromis le plus significatif est le sacrifice de la dureté et de la résistance à la traction pour gagner en ductilité. En soulageant les contraintes et en recristallisant la structure du grain, vous rendez le matériau plus doux et plus facile à déformer. C'est l'objectif visé, mais cela signifie que le matériau recuit n'est pas dans son état le plus résistant.

Le coût du traitement

Le recuit est un processus énergivore qui nécessite des fours spécialisés et un contrôle précis de la température. Il ajoute du temps et des coûts au flux de travail de fabrication, il ne doit donc être spécifié que lorsque ses avantages sont nécessaires pour un résultat réussi.

Propriétés électriques améliorées

Dans certains métaux, notamment le cuivre, l'élimination des défauts internes par recuit peut également améliorer la conductivité électrique. Le réseau cristallin uniforme et sans contrainte offre moins de résistance au flux d'électrons.

Faire le bon choix pour votre objectif

Appliquez le recuit stratégiquement en fonction du résultat spécifique dont vous avez besoin pour votre composant ou votre matériau.

- Si votre objectif principal est la fabrication ultérieure (par exemple, emboutissage profond, pliage ou estampage) : Recuire pour restaurer la ductilité et empêcher le matériau de se fissurer pendant les opérations de formage.

- Si votre objectif principal est d'améliorer l'usinabilité : Recuire pour adoucir le matériau, ce qui réduit l'usure des outils, améliore l'état de surface et permet des vitesses de coupe plus rapides.

- Si votre objectif principal est la stabilité dimensionnelle : Recuire pour soulager les contraintes internes dues aux opérations précédentes, empêchant ainsi la pièce de se déformer ou de se tordre lors des traitements thermiques ultérieurs ou de l'usinage de précision.

En fin de compte, comprendre les effets du recuit vous permet de contrôler stratégiquement les propriétés d'un matériau pour répondre aux exigences de votre conception et de votre processus de fabrication.

Tableau récapitulatif :

| Effet du recuit | Avantage clé |

|---|---|

| Soulagement des contraintes | Réduit la fragilité et empêche la déformation |

| Augmentation de la ductilité | Améliore la formabilité pour le pliage et l'estampage |

| Adoucissement du matériau | Améliore l'usinabilité et réduit l'usure des outils |

| Réinitialisation de la structure du grain | Crée une microstructure uniforme et stable |

Besoin d'un traitement thermique précis pour vos matériaux ? KINTEK est spécialisé dans les fours de laboratoire avancés et les équipements de traitement thermique. Que vous travailliez en R&D ou en production, nos solutions garantissent des cycles de recuit précis pour des propriétés matérielles optimales. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et optimiser vos résultats de fabrication.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle de laboratoire 1200℃

- Four de laboratoire tubulaire multi-zones

- Four de graphitisation sous vide horizontal à haute température de graphite

Les gens demandent aussi

- Quel est l'objectif principal du recuit de fabrication ? Restaurer la malléabilité et éliminer la fragilité des métaux

- Pourquoi un four de préchauffage est-il utilisé pour traiter l'acier inoxydable AISI 316L ? Assurer l'intégrité et un nitrurage supérieur au bain de sel

- Quels sont les avantages des procédés de traitement thermique ? Améliorer la résistance et les performances des matériaux

- Comment un four sous vide est-il utilisé dans la préparation des membranes d'électrolyte polymère gélifié (GPE) ? Maîtrisez votre recherche sur les batteries

- Qu'est-ce que la gazéification par pyrolyse dans la gestion des déchets ? Transformer les déchets en ressources précieuses

- Quelle est la fonction d'un four de fusion par arc sous vide ? Maîtriser l'homogénéité pour les rubans d'alliages amorphes

- Qu'est-ce que l'acier inoxydable au vanadium ? Découvrez la puissance de l'acier inoxydable au vanadium pour une résistance à l'usure supérieure

- Pourquoi utiliser un réacteur sous vide pour sécher l'OTMO ? Assurer la synthèse d'oligomères époxy-uréthane de haute pureté