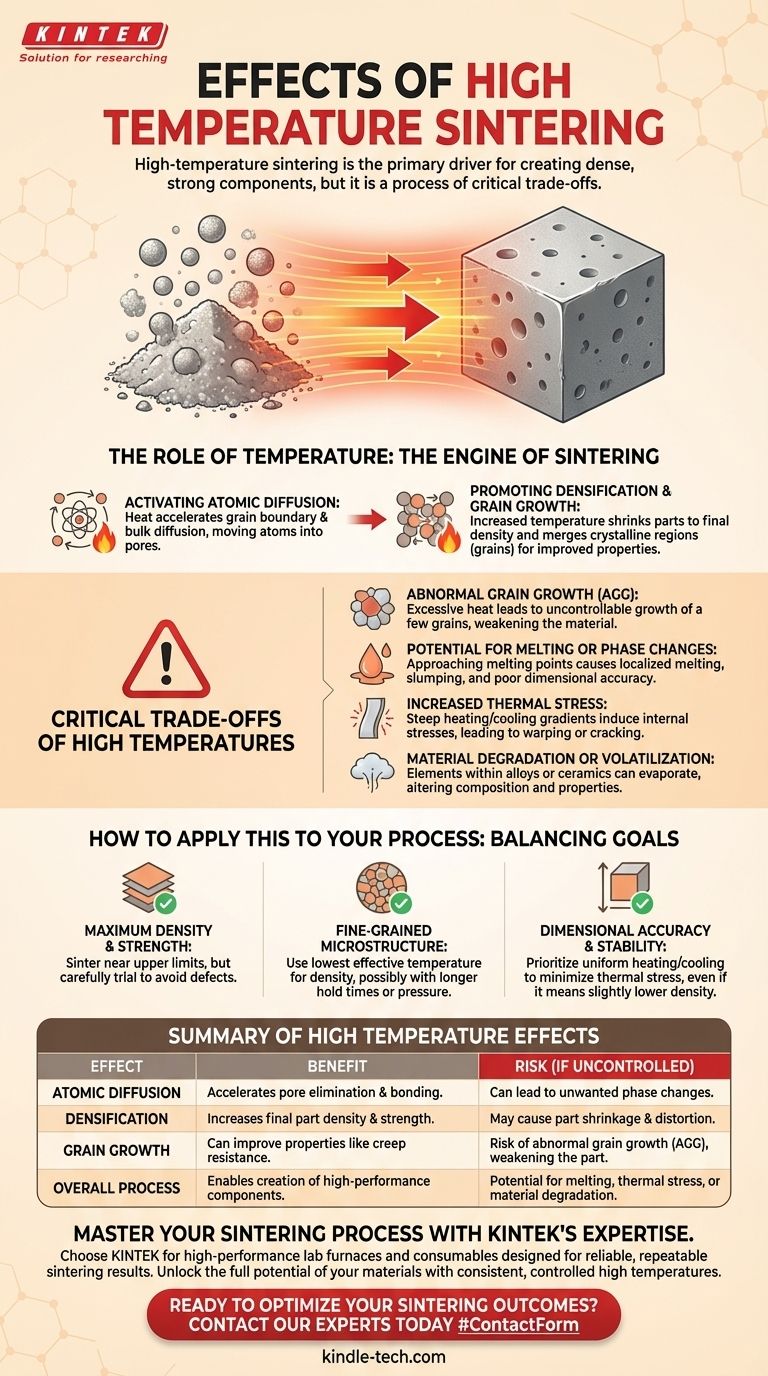

Le frittage à haute température est le principal moteur de la création de composants denses et solides, mais c'est un processus qui implique des compromis critiques. Bien que des températures élevées fournissent l'énergie nécessaire à la fusion des particules, dépasser la température optimale pour un matériau donné peut introduire des défauts significatifs, tels qu'une croissance anormale des grains, une fusion ou des contraintes thermiques, qui compromettent gravement les performances de la pièce finale.

L'objectif principal du frittage n'est pas simplement d'appliquer une chaleur élevée. Il s'agit de contrôler précisément la température pour activer les mécanismes de diffusion atomique spécifiques qui éliminent la porosité et renforcent la résistance, sans déclencher d'effets néfastes qui créeraient une microstructure faible ou instable.

Le rôle de la température dans les mécanismes de frittage

La température est le moteur qui anime l'ensemble du processus de frittage. Elle fournit l'énergie thermique nécessaire aux atomes pour se déplacer, se réorganiser et créer une masse solide et cohérente à partir d'une poudre lâche.

Activation de la diffusion atomique

Le frittage repose fondamentalement sur la diffusion, le mouvement des atomes. Des températures plus élevées augmentent considérablement le taux de deux mécanismes clés : la diffusion aux joints de grains et la diffusion en volume. Ce mouvement atomique permet au matériau de se déplacer dans les espaces vides (pores) entre les particules.

Promotion de la densification

À mesure que les atomes diffusent et remplissent les pores, le composant devient plus dense. Une augmentation de la température accélère ce processus, réduisant la porosité et rétrécissant la pièce jusqu'à sa densité finale souhaitée. C'est souvent la principale raison d'utiliser des températures de frittage élevées.

Favoriser la croissance des grains

À mesure que les particules se lient et que les pores sont éliminés, les régions cristallines individuelles, ou grains, commencent à fusionner et à croître. C'est une conséquence naturelle et souvent souhaitable du frittage, car elle peut améliorer certaines propriétés mécaniques comme la résistance au fluage.

Les compromis critiques des hautes températures

Bien que la chaleur soit nécessaire, une température excessive est l'une des sources les plus courantes de défaillance dans le frittage. Pousser la température trop haut introduit un nouvel ensemble de problèmes qui peuvent annuler tout avantage.

Le risque de croissance anormale des grains (CAG)

Si la température est trop élevée ou maintenue trop longtemps, quelques grains peuvent croître de manière incontrôlable en consommant leurs voisins plus petits. Cela crée une microstructure non uniforme avec de grands points faibles qui réduisent considérablement la résistance et la fiabilité du matériau.

Potentiel de fusion ou de changements de phase

Chaque matériau a un point de fusion. Lorsque la température de frittage approche cette limite, vous risquez une fusion localisée, également appelée formation de phase liquide. Cela peut entraîner l'affaissement du composant, la perte de sa forme et une faible précision dimensionnelle. Cela peut également déclencher des changements indésirables dans la structure cristalline du matériau.

Augmentation des contraintes thermiques

Les températures élevées nécessitent des rampes de chauffage et de refroidissement plus raides. Cela peut créer des gradients de température significatifs à l'intérieur de la pièce, induisant des contraintes internes. Ces contraintes peuvent entraîner un gauchissement ou, dans les cas graves, une fissuration pendant ou après le cycle de refroidissement.

Dégradation ou volatilisation du matériau

Tout comme certains composés organiques se dégradent avec la chaleur, les éléments d'un alliage métallique ou d'un composite céramique peuvent commencer à se volatiliser (s'évaporer) à des températures excessivement élevées. Cela modifie la composition du matériau et peut ruiner ses propriétés techniques.

Comment appliquer cela à votre processus

Choisir la bonne température n'est pas une décision unique ; c'est un équilibre dicté par votre matériau et votre objectif final.

- Si votre objectif principal est d'atteindre une densité et une résistance maximales : Vous devrez probablement fritter près de la limite supérieure de votre matériau, mais vous devrez effectuer des essais soigneux pour identifier le seuil où la croissance anormale des grains ou la fusion commence.

- Si votre objectif principal est de maintenir une microstructure à grains fins (pour une dureté ou une ténacité élevée) : Votre stratégie devrait être d'utiliser la température la plus basse possible qui atteint la densité nécessaire, nécessitant souvent des temps de maintien plus longs ou l'utilisation de techniques assistées par pression.

- Si votre objectif principal est la précision et la stabilité dimensionnelles : Privilégiez des cycles de chauffage et de refroidissement uniformes et contrôlés pour minimiser les contraintes thermiques, même si cela signifie accepter une température de pointe et une densité légèrement inférieures.

En fin de compte, la maîtrise du contrôle de la température est la clé pour libérer tout le potentiel de votre matériau grâce au processus de frittage.

Tableau récapitulatif :

| Effet de la haute température | Avantage | Risque (si non contrôlé) |

|---|---|---|

| Diffusion atomique | Accélère l'élimination des pores et la liaison | Peut entraîner des changements de phase indésirables |

| Densification | Augmente la densité et la résistance de la pièce finale | Peut provoquer le retrait et la déformation de la pièce |

| Croissance des grains | Peut améliorer des propriétés comme la résistance au fluage | Risque de croissance anormale des grains (CAG), affaiblissant la pièce |

| Processus global | Permet la création de composants haute performance | Potentiel de fusion, de contraintes thermiques ou de dégradation du matériau |

Maîtrisez votre processus de frittage avec l'expertise de KINTEK.

Choisir la bonne température de frittage est un équilibre délicat entre l'atteinte d'une densité maximale et l'évitement de défauts tels que la croissance anormale des grains ou les contraintes thermiques. Que votre objectif soit une résistance ultime, une microstructure à grains fins ou une précision dimensionnelle supérieure, le contrôle précis de votre équipement de laboratoire est primordial.

KINTEK est spécialisé dans les fours de laboratoire et les consommables haute performance conçus pour des résultats de frittage fiables et reproductibles. Nos solutions vous aident à libérer tout le potentiel de vos matériaux en fournissant les hautes températures constantes et contrôlées que votre processus exige.

Prêt à optimiser vos résultats de frittage ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont l'équipement de KINTEK peut améliorer les capacités de votre laboratoire et assurer l'intégrité de vos composants frittés.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Pourquoi utiliser un réacteur à tube de quartz pour les transformations de phase Y-Ti-O ? Atteignez une pureté absolue et un contrôle de précision