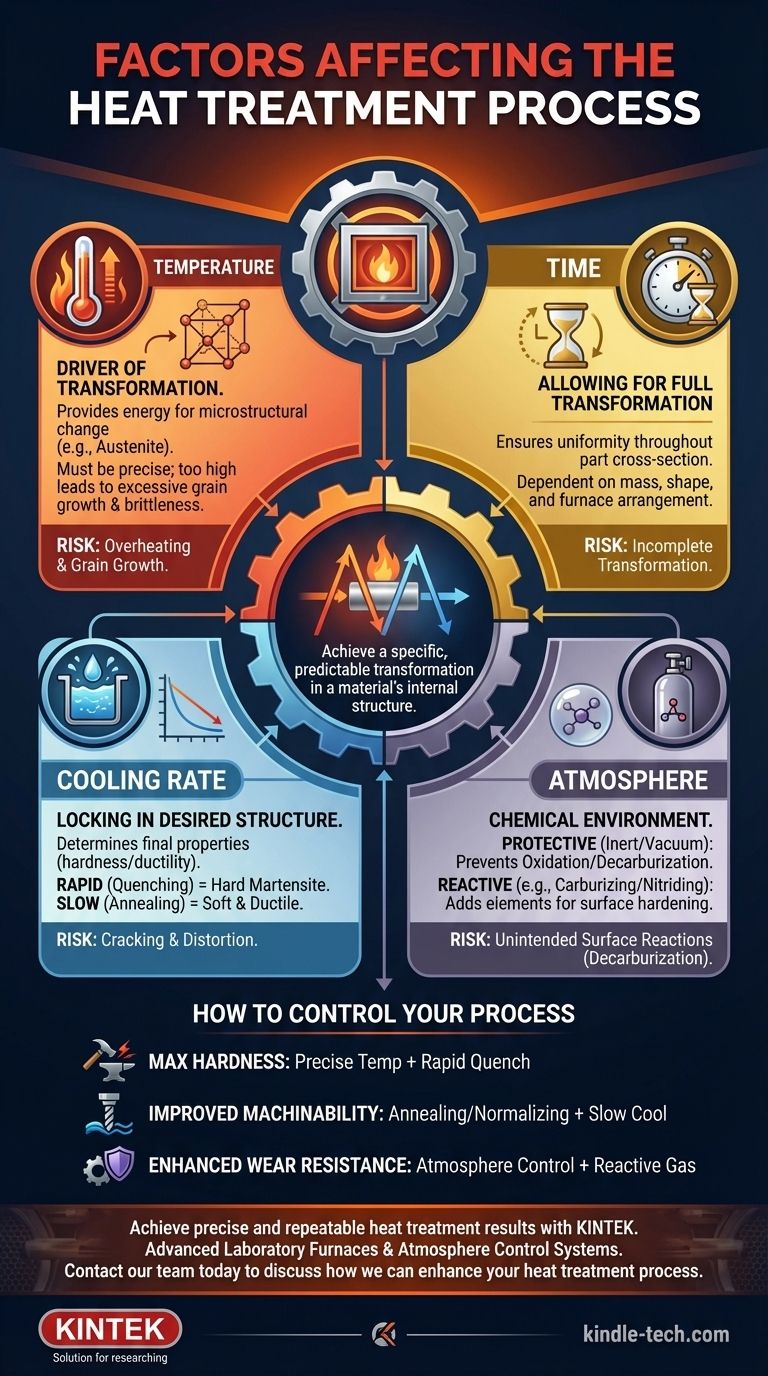

Le succès de tout processus de traitement thermique repose sur le contrôle précis de quatre facteurs fondamentaux. Ce sont la température de chauffage, le temps de maintien à cette température, la vitesse de refroidissement et la composition de l'atmosphère du four. Chaque variable influence directement la microstructure finale du matériau, ce qui dicte à son tour ses propriétés mécaniques telles que la dureté, la ténacité et la ductilité.

Le traitement thermique n'est pas simplement un cycle de chauffage et de refroidissement. C'est un processus métallurgique contrôlé où l'interaction entre la température, le temps, le refroidissement et l'atmosphère est manipulée pour obtenir une transformation spécifique et prévisible de la structure interne d'un matériau.

Les Piliers Fondamentaux du Traitement Thermique

Pour obtenir des résultats cohérents et fiables, vous devez comprendre comment chaque facteur principal provoque un changement métallurgique dans la pièce. Ce ne sont pas des variables indépendantes ; elles sont profondément interconnectées.

Température : Le Moteur de la Transformation

La température fournit l'énergie thermique nécessaire pour initier des changements dans la structure cristalline, ou microstructure, du matériau. Pour les aciers, cela implique généralement un chauffage à une température où la structure se transforme en austénite.

La température choisie doit être suffisamment élevée pour provoquer la transformation souhaitée, mais contrôlée pour éviter des effets négatifs tels qu'une croissance excessive des grains, qui peut rendre le matériau cassant.

Temps : Permettre la Transformation Complète

Le temps de maintien est la durée pendant laquelle la pièce est maintenue à la température maximale. Son objectif est de garantir que les changements thermiques et chimiques se produisent uniformément dans toute la section transversale de la pièce.

Ce n'est pas un chiffre fixe. Il est directement influencé par la masse, la forme de la pièce et son agencement dans le four. Les charges plus importantes ou les pièces complexes avec des sections épaisses nécessitent des temps de maintien plus longs pour garantir que le cœur atteigne la même température que la surface.

Vitesse de Refroidissement : Verrouiller la Structure Désirée

La vitesse à laquelle le matériau est refroidi à partir de la température de traitement détermine la microstructure finale et, par conséquent, ses propriétés. C'est sans doute l'étape la plus critique pour définir le résultat.

Un refroidissement rapide, ou trempe (par exemple, dans l'eau ou l'huile), piège le matériau dans un état dur et cassant comme la martensite. Un refroidissement lent, ou recuit (par exemple, le laisser refroidir dans le four), permet à la structure de se réorganiser en un état doux et ductile.

Atmosphère : L'Environnement Chimique

Le gaz à l'intérieur du four n'est pas seulement un milieu de transfert de chaleur ; c'est un agent chimique actif. L'atmosphère du four remplit l'une des deux fonctions principales.

Premièrement, elle peut être protectrice. Un vide ou un gaz inerte comme l'argon empêche les réactions de surface telles que l'oxydation (calamine) et la décarburation, préservant ainsi l'intégrité de la surface de la pièce.

Deuxièmement, elle peut être réactive. Des milieux gazeux peuvent être introduits intentionnellement pour modifier chimiquement la surface de la pièce, comme on le voit dans des processus tels que la cémentation ou la nitruration, qui ajoutent du carbone ou de l'azote pour créer une surface dure et résistante à l'usure.

Comprendre les Compromis et les Risques

Un défaut de contrôle de l'un des facteurs fondamentaux peut entraîner des pièces défectueuses, des ressources gaspillées et des performances incohérentes. Comprendre ces modes de défaillance courants est essentiel pour le contrôle des processus.

Surchauffe et Croissance des Grains

Utiliser une température trop élevée ou un temps de maintien trop long peut provoquer une croissance excessive des grains cristallins à l'intérieur du métal. Cela réduit de façon permanente la ténacité et la ductilité du matériau, le rendant cassant même si la lecture de dureté semble correcte.

Transformation Incomplète

Un temps de maintien ou une température insuffisants signifient que le cœur de la pièce ne se transforme jamais complètement. Il en résulte un composant avec une surface dure mais un cœur mou et faible, conduisant à une défaillance prématurée sous charge.

Fissuration et Déformation

La cause la plus fréquente de fissuration est une vitesse de refroidissement trop sévère pour la géométrie de la pièce. Le stress thermique extrême créé lorsque la surface se contracte beaucoup plus rapidement que le cœur peut physiquement déchirer le matériau.

Réactions de Surface Non Intentionnelles

Si l'atmosphère du four n'est pas correctement contrôlée, des réactions chimiques indésirables se produiront. La décarburation, la perte de carbone à la surface de l'acier, rend la surface molle et incapable d'atteindre la dureté souhaitée, compromettant la résistance à l'usure.

Comment Contrôler Votre Processus

Votre approche du traitement thermique doit être dictée par votre objectif final pour le matériau. Différentes propriétés nécessitent différentes combinaisons de ces facteurs fondamentaux.

- Si votre objectif principal est de maximiser la dureté : Vous avez besoin d'un contrôle précis de la température pour former une austenite complète, suivi d'une trempe rapide et agressive conçue pour cet alliage spécifique.

- Si votre objectif principal est d'améliorer l'usinabilité (adoucissement) : Vous utiliserez un processus de recuit ou de normalisation, qui implique de chauffer la pièce puis d'assurer une vitesse de refroidissement très lente et contrôlée.

- Si votre objectif principal est d'améliorer la résistance à l'usure de surface : Votre variable critique est l'atmosphère du four, en utilisant un mélange de gaz actif pour la cémentation ou la nitruration afin de durcir uniquement la couche superficielle.

Maîtriser le contrôle délibéré de ces variables est la clé pour libérer tout le potentiel de vos matériaux.

Tableau Récapitulatif :

| Facteur | Rôle dans le Processus | Considération Clé |

|---|---|---|

| Température | Déclenche la transformation microstructurale (ex: en austenite) | Doit être suffisamment élevée pour la transformation mais contrôlée pour éviter la croissance des grains. |

| Temps de Maintien | Assure une transformation uniforme dans toute la pièce | Dépend de la masse de la pièce, de sa forme et de la charge du four. |

| Vitesse de Refroidissement | Détermine la microstructure finale et les propriétés (dureté/ductilité) | Varie d'une trempe rapide (martensite) à un recuit lent. |

| Atmosphère du Four | Protège la surface ou la modifie chimiquement (ex: cémentation) | Peut être inerte (protectrice) ou réactive (durcissement de surface). |

Obtenez des résultats de traitement thermique précis et reproductibles avec KINTEK.

Que votre objectif soit une dureté maximale, une meilleure usinabilité ou une résistance supérieure à l'usure de surface, l'équipement adéquat est essentiel pour contrôler la température, le temps, la vitesse de refroidissement et l'atmosphère. KINTEK se spécialise dans les fours de laboratoire avancés et les systèmes de contrôle d'atmosphère conçus pour la recherche métallurgique et la production.

Laissez nos experts vous aider à choisir la solution parfaite pour vos besoins spécifiques en matière de matériaux et d'applications. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de traitement thermique.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire vertical à tube de quartz Four tubulaire

Les gens demandent aussi

- Quels sont les principaux composants d'un four à moufle haute température ? Un guide des systèmes essentiels

- Une chaudière est-elle endothermique ou exothermique ? Découvrez la science du chauffage domestique

- Quelle est la caractéristique principale d'un four à moufle ? Obtenez un chauffage pur et sans contamination

- Comment fonctionne un four à moufle haute température ? Obtenez un chauffage uniforme et sans contaminants

- Le four à moufle est-il un four sous vide ? Choisir la bonne solution haute température pour votre laboratoire