À la base, le dépôt chimique en phase vapeur (CVD) est un processus utilisé pour créer des couches minces solides haute performance sur un substrat. Il y parvient en introduisant des gaz précurseurs dans une chambre de réaction où, sous chaleur et pression contrôlées, ils subissent une réaction chimique et déposent une nouvelle couche de matériau sur la surface cible. Cette méthode est fondamentale pour la fabrication dans des industries allant de l'électronique à l'optique.

La véritable puissance du CVD ne réside pas seulement dans le dépôt d'un revêtement, mais dans sa capacité à concevoir précisément les propriétés de ce revêtement. En manipulant la chimie des gaz, la température et la pression, vous pouvez faire croître des films très purs, denses et exceptionnellement uniformes, même sur les surfaces tridimensionnelles les plus complexes.

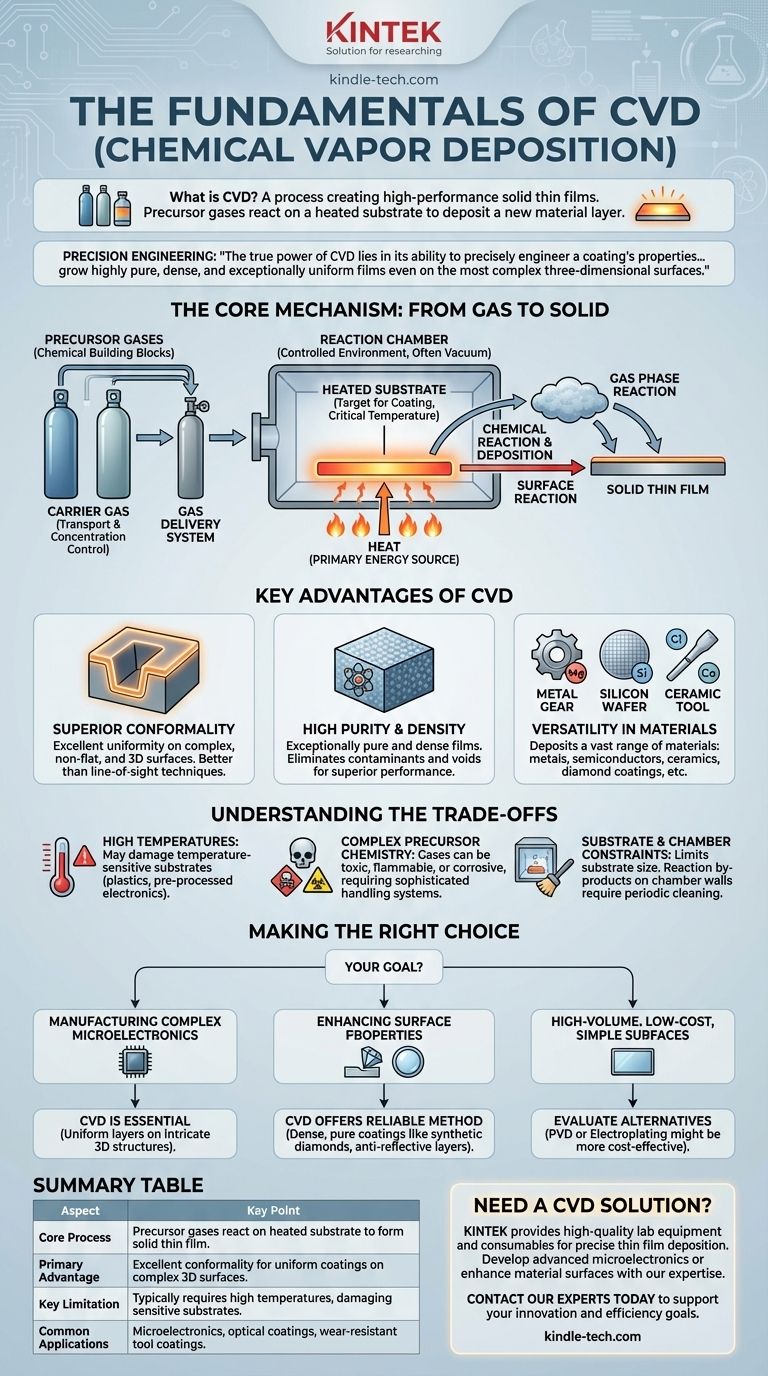

Le mécanisme central : du gaz au solide

Pour comprendre le CVD, vous devez d'abord comprendre ses composants et la façon dont ils interagissent. L'ensemble du processus est une réaction chimique soigneusement contrôlée se déroulant dans un environnement confiné.

Le rôle des gaz précurseurs

Les gaz précurseurs sont les éléments constitutifs chimiques du film final. Ce sont des gaz soigneusement sélectionnés qui contiennent les éléments que vous souhaitez déposer.

Ces gaz sont introduits dans la chambre de réaction à l'aide d'un système de distribution de gaz, souvent mélangés à un gaz porteur (comme l'azote ou l'hydrogène) qui aide à les transporter et à contrôler leur concentration.

La chambre de réaction et le substrat

La chambre de réaction est un récipient scellé, souvent sous vide, qui contient l'ensemble du processus. Elle fournit l'environnement contrôlé nécessaire pour que les réactions chimiques se produisent de manière prévisible.

À l'intérieur de cette chambre se trouve le substrat, qui est le matériau ou le composant qui sera revêtu. Le substrat est chauffé à une température spécifique et critique pour faciliter le dépôt.

Le rôle critique de l'énergie

La chaleur est la principale source d'énergie qui entraîne le processus CVD. L'application de chaleur au substrat et à la chambre a deux effets : elle fournit l'énergie thermique nécessaire pour rompre les liaisons chimiques dans les gaz précurseurs et permet les réactions ultérieures qui forment le film solide.

La température précise est l'un des paramètres les plus critiques, influençant directement le taux de dépôt ainsi que la qualité, la pureté et la structure du film final.

Les deux voies de réaction

Une fois énergisés, les gaz précurseurs forment le film solide de l'une des deux manières suivantes. Ils peuvent soit réagir directement sur la surface chaude du substrat, soit réagir en phase gazeuse au-dessus du substrat pour former une espèce chimique intermédiaire qui se dépose ensuite sur la surface.

Principaux avantages du processus CVD

Le CVD n'est pas seulement une méthode parmi d'autres ; ses caractéristiques uniques le rendent indispensable pour certaines applications de grande valeur.

Conformalité supérieure

L'avantage majeur du CVD est son excellente conformalité. Parce que les gaz précurseurs peuvent s'écouler et réagir sur toutes les surfaces exposées, le CVD peut créer un revêtement parfaitement uniforme sur des structures complexes, non planes et tridimensionnelles.

C'est un avantage significatif par rapport aux techniques en ligne de mire comme le dépôt physique en phase vapeur (PVD), qui peuvent créer des revêtements minces ou incomplets dans les tranchées et sur les côtés "ombragés" d'une caractéristique.

Haute pureté et densité

La nature de la réaction chimique permet la création de films exceptionnellement purs et denses. En contrôlant soigneusement les gaz d'entrée et en éliminant les contaminants dans la chambre à vide, le matériau solide résultant est exempt de vides et d'impuretés qui peuvent dégrader les performances.

Polyvalence dans le dépôt de matériaux

Le processus CVD est remarquablement polyvalent. En changeant les gaz précurseurs, vous pouvez déposer une vaste gamme de matériaux, y compris des métaux, des semi-conducteurs (comme le silicium) et des céramiques (comme le nitrure de silicium). Cette flexibilité explique pourquoi il est utilisé pour tout, des puces informatiques et des lentilles optiques aux revêtements de diamant synthétique sur les outils de coupe.

Comprendre les compromis

Aucune technologie n'est sans ses limites. Être un conseiller technique efficace signifie reconnaître les contraintes d'un processus.

La nécessité de températures élevées

Le CVD nécessite généralement des températures élevées pour entraîner les réactions chimiques. Cela peut être une limitation significative, car la chaleur requise peut endommager ou altérer les propriétés des substrats sensibles à la température, tels que certains plastiques ou composants électroniques pré-traités.

Complexité de la chimie des précurseurs

Les gaz utilisés comme précurseurs peuvent être très toxiques, inflammables ou corrosifs. Cela nécessite des systèmes sophistiqués et coûteux de distribution de gaz et de gestion des gaz d'échappement pour assurer la sécurité et la conformité environnementale. La gestion de cette chimie complexe est une considération opérationnelle majeure.

Contraintes de substrat et de chambre

Le processus est contenu dans une chambre de réaction, ce qui limite la taille du substrat pouvant être revêtu. De plus, les sous-produits chimiques de la réaction peuvent se déposer sur les parois de la chambre, nécessitant des cycles de nettoyage périodiques qui affectent le débit de fabrication.

Faire le bon choix pour votre objectif

La décision d'utiliser le CVD doit être basée sur une compréhension claire de vos objectifs techniques et commerciaux.

- Si votre objectif principal est la fabrication de microélectronique complexe : Le CVD est essentiel pour sa capacité à créer des couches uniformes et conformes sur les structures 3D complexes que l'on trouve dans les puces informatiques modernes.

- Si votre objectif principal est d'améliorer les propriétés de surface comme la dureté ou la clarté : Le CVD offre une méthode fiable pour faire croître des revêtements denses et purs comme les diamants synthétiques sur les outils ou les couches antireflet sur le verre optique.

- Si votre objectif principal est le revêtement à grand volume et à faible coût sur des surfaces planes et simples : Vous devriez évaluer si la précision du CVD est vraiment nécessaire, car des méthodes alternatives comme le PVD ou la galvanoplastie pourraient être plus rentables.

En fin de compte, le dépôt chimique en phase vapeur est une pierre angulaire de l'ingénierie des matériaux modernes, permettant la création de matériaux avancés qui seraient autrement impossibles à produire.

Tableau récapitulatif :

| Aspect | Point clé |

|---|---|

| Processus de base | Les gaz précurseurs réagissent sur un substrat chauffé pour former un film mince solide. |

| Avantage principal | Excellente conformalité pour des revêtements uniformes sur des surfaces 3D complexes. |

| Limitation clé | Nécessite généralement des températures élevées, ce qui peut endommager les substrats sensibles. |

| Applications courantes | Microélectronique, revêtements optiques, revêtements d'outils résistants à l'usure. |

Besoin d'une solution CVD adaptée aux exigences spécifiques de votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour un dépôt précis de couches minces. Que vous développiez des microélectroniques avancées ou amélioriez des surfaces de matériaux, notre expertise et nos produits fiables peuvent vous aider à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs d'innovation et d'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles sont les étapes de dépôt et les modes de croissance en ALCVD ? Maîtriser la morphologie des couches minces de précision

- Quels matériaux sont utilisés dans la déposition de couches minces ? Un guide sur les métaux, les céramiques, les semi-conducteurs et plus encore

- En quoi la pulvérisation magnétron diffère-t-elle des autres méthodes ? Obtenez des couches minces de haute qualité et à grande vitesse

- Quelles sont les utilisations du dépôt en phase vapeur ? Un guide des films minces haute performance

- Quel est le taux de dépôt du CVD ? Un avantage clé pour une fabrication de films minces efficace

- Les diamants CVD passent-ils les testeurs de diamants ? Oui, ce sont de vrais diamants.

- Qu'est-ce qu'un système de dépôt ? Le moteur de l'électronique moderne et des matériaux avancés

- Comment les nanotubes de carbone sont-ils produits ? Maîtrisez la production évolutive par dépôt chimique en phase vapeur