Le matériau principal pour un revêtement acide dans un four à induction est la silice (SiO₂) de haute pureté, tandis que le matériau principal pour un revêtement basique est la magnésie (MgO). Les revêtements neutres, qui offrent un compromis entre les deux, sont généralement fabriqués à partir d'alumine (Al₂O₃) ou de composés chrome-magnésie.

Le choix du matériau de revêtement n'est pas arbitraire ; c'est une décision critique dictée par la chimie fondamentale du métal en fusion et du laitier qu'il produit. Choisir un revêtement chimiquement incompatible avec la charge fondue entraînera une érosion rapide, une contamination du bain de fusion et une défaillance potentielle du four.

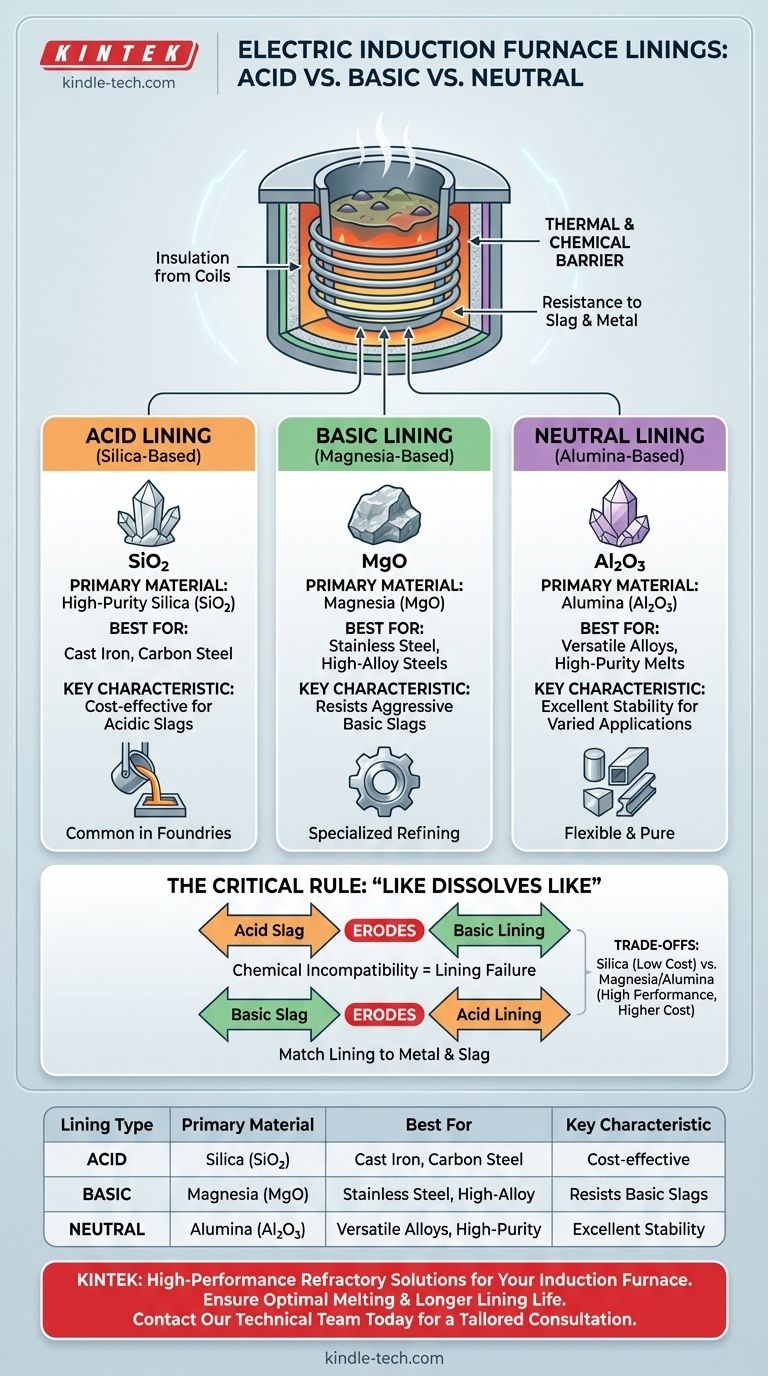

Le rôle critique du revêtement réfractaire

Le revêtement d'un four à induction est plus qu'un simple contenant. Il sert de barrière thermique et chimique cruciale.

### Une barrière thermique

Le revêtement doit résister à des températures extrêmes, souvent bien supérieures à 1600 °C (2900 °F), sans fondre ni se déformer. Il isole les bobines d'induction en cuivre refroidies à l'eau de la chaleur intense du métal en fusion.

### Une barrière chimique

C'est la fonction la plus importante. Le revêtement doit être chimiquement résistant au type spécifique de métal en fusion et, plus important encore, au laitier qui se forme à sa surface. Le laitier est un sous-produit du processus de fusion qui contient des impuretés et des oxydes.

Analyse des matériaux de revêtement

Les matériaux de revêtement sont classés en fonction de leurs propriétés chimiques — acide, basique ou neutre — ce qui détermine leur application.

### Revêtements acides (à base de silice)

Un revêtement acide est principalement composé de silice (SiO₂) de haute pureté, souvent installé sous forme de mélange vibré à sec à l'aide d'un matériau comme le quartzite.

Ces revêtements sont très efficaces et rentables pour la fusion de métaux qui produisent un laitier acide, riche en silice. Cela en fait le choix standard pour la plupart des fonderies de fonte et d'acier au carbone.

### Revêtements basiques (à base de magnésie)

Un revêtement basique utilise la magnésie (MgO) comme composant principal, parfois mélangée à d'autres minéraux comme le minerai de chrome.

Ils sont nécessaires lors de la fusion de métaux qui produisent un laitier basique, riche en oxydes tels que l'oxyde de calcium (CaO) et l'oxyde de magnésium (MgO). C'est typique pour les aciers à haute teneur en alliage, les aciers inoxydables et les aciers spéciaux où des processus d'affinage spécifiques sont nécessaires.

### Revêtements neutres (à base d'alumine)

Les revêtements neutres sont principalement fabriqués à partir d'alumine (Al₂O₃). Les matériaux comme le chrome-magnésie peuvent également entrer dans cette catégorie.

Ils offrent une excellente stabilité chimique contre les laitiers acides et basiques, ce qui les rend très polyvalents. Ils sont souvent utilisés pour une grande variété de métaux ferreux et non ferreux, en particulier dans les applications exigeant une grande pureté ou lors de la fusion de différents types d'alliages dans le même four.

Comprendre les compromis

La décision entre les revêtements acides, basiques et neutres implique de trouver un équilibre entre la compatibilité chimique, la température de fonctionnement et le coût.

### La règle de la réaction acide-base

Le principe fondamental est simple : « qui se ressemble s'assemble » (ou, dans ce contexte, « l'acide attaque la base et vice-versa »). Un laitier acide attaquera et érodera rapidement un revêtement basique, et un laitier basique fera de même avec un revêtement acide.

Cette réaction chimique est la principale cause de défaillance du revêtement. Choisir le bon type chimique pour votre processus de fusion spécifique est non négociable pour garantir une durée de vie raisonnable.

### Coût contre performance

Les revêtements acides à base de silice sont généralement l'option la plus économique. Leur combinaison de faible coût et de bonnes performances pour les métaux ferreux courants en fait un choix populaire.

Les revêtements à base de magnésie et d'alumine sont nettement plus coûteux. Cependant, leur résistance chimique supérieure et leurs températures de service plus élevées sont essentielles pour produire des alliages spécialisés de haute qualité, justifiant l'investissement plus important.

### Installation et sécurité

Chaque type de revêtement a des procédures d'installation spécifiques (par exemple, compactage à sec, coulée) et nécessite un calendrier de chauffage initial soigneusement contrôlé, connu sous le nom de frittage, pour former un creuset solide et sans fissure. Une installation incorrecte est une cause fréquente de défaillance prématurée.

Adapter le revêtement à votre métal

Votre choix doit être guidé par le processus métallurgique spécifique que vous exécutez.

- Si votre objectif principal est la fusion de fonte standard ou d'aciers au carbone : Un revêtement acide à base de silice est le choix le plus courant et le plus rentable.

- Si votre objectif principal est la fusion d'aciers à haute teneur en alliage, inoxydables ou spéciaux : Un revêtement basique à base de magnésie est essentiel pour résister au laitier basique chimiquement agressif produit.

- Si votre objectif principal est la polyvalence pour divers alliages ou des bains de fusion de haute pureté : Un revêtement neutre à base d'alumine offre la meilleure performance globale et résistance chimique, justifiant son coût plus élevé.

En fin de compte, le bon revêtement de four protège votre équipement, assure la pureté de votre produit et est fondamental pour une opération de fusion sûre et efficace.

Tableau récapitulatif :

| Type de revêtement | Matériau principal | Idéal pour | Caractéristique clé |

|---|---|---|---|

| Revêtement Acide | Silice (SiO₂) | Fonte, Acier au Carbone | Rentable pour les laitiers acides |

| Revêtement Basique | Magnésie (MgO) | Acier Inoxydable, Aciers à Haute Teneur en Alliage | Résiste aux laitiers basiques agressifs |

| Revêtement Neutre | Alumine (Al₂O₃) | Alliages polyvalents, Bains de fusion de haute pureté | Excellente stabilité pour diverses applications |

La sélection du revêtement de four correct est essentielle pour l'efficacité, la sécurité et la pureté du produit.

KINTEK se spécialise dans les équipements de laboratoire et les consommables haute performance, y compris les solutions réfractaires pour les fours à induction électriques. Nos experts peuvent vous aider à choisir le matériau de revêtement idéal — qu'il s'agisse de silice, de magnésie ou d'alumine — pour correspondre à la chimie spécifique de votre métal, garantissant une durée de vie du revêtement plus longue, une contamination réduite et des performances de fusion optimales pour votre laboratoire ou votre fonderie.

Assurez le succès de votre prochaine fusion. Contactez notre équipe technique dès aujourd'hui pour une consultation adaptée aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Pourquoi un four tubulaire horizontal en alumine est-il idéal pour la corrosion par gaz mixtes à 650 °C ? Assurer l'intégrité expérimentale pure

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique

- Quelle est la différence entre un four tubulaire et un four à moufle ? Choisissez le bon outil pour votre application

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire