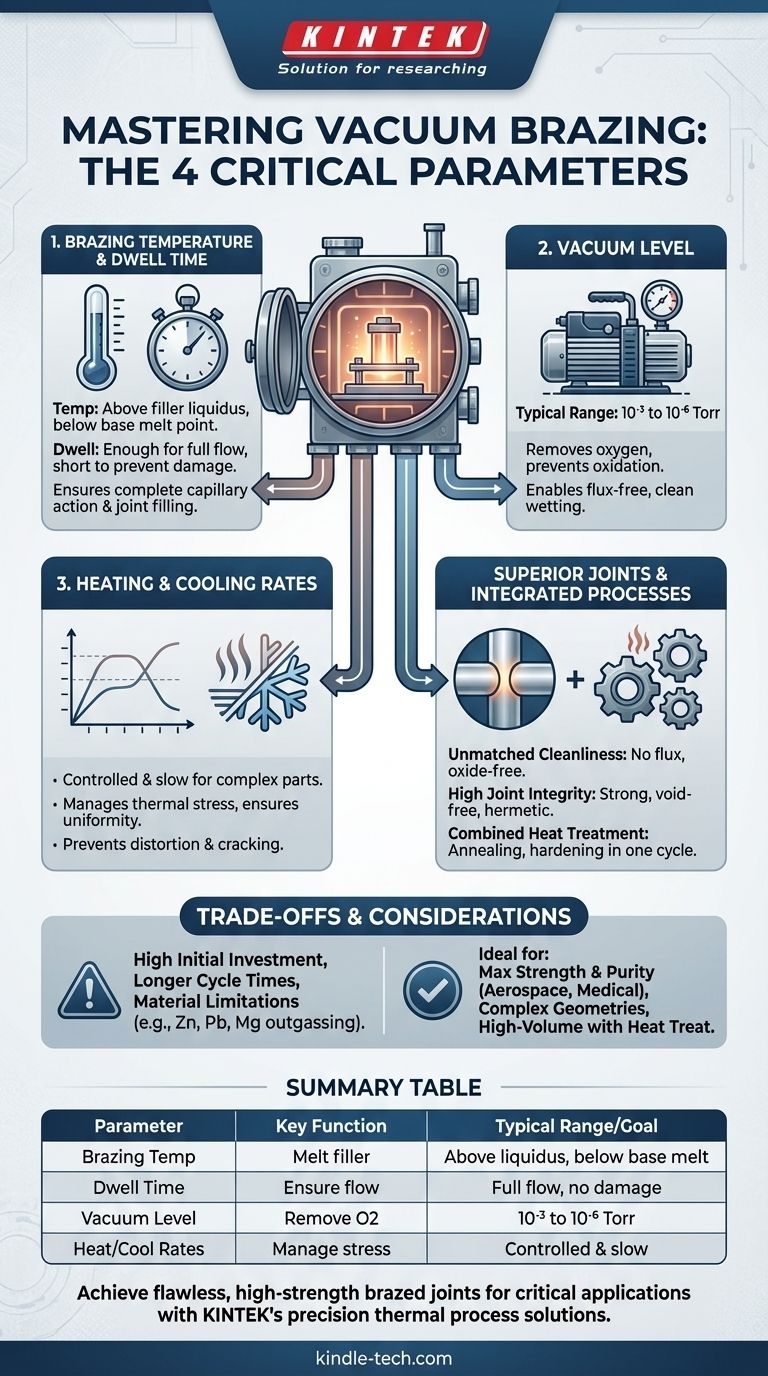

À la base, le brasage sous vide est régi par quatre paramètres essentiels : la température de brasage, le temps de maintien à cette température, les vitesses de chauffage et de refroidissement, et le niveau de vide dans le four. Ces paramètres fonctionnent de concert non seulement pour faire fondre un métal d'apport, mais aussi pour créer un environnement atmosphérique hautement contrôlé qui permet d'obtenir des joints exceptionnellement propres, solides et sans flux.

Le point essentiel à retenir est que le brasage sous vide est un processus thermique holistique. Le succès dépend moins d'un réglage unique que du contrôle précis de l'ensemble du cycle — en utilisant le vide lui-même comme un outil actif pour préparer les surfaces et protéger les matériaux.

Les paramètres fondamentaux d'un cycle de brasage sous vide

Comprendre comment chaque paramètre fonctionne est essentiel pour maîtriser le processus et obtenir ses avantages significatifs. L'ensemble du cycle est une séquence soigneusement chorégraphiée de chauffage, de maintien et de refroidissement dans un environnement contrôlé.

Température de brasage et temps de maintien

La température de brasage est le point spécifique auquel le métal d'apport devient liquide et s'écoule dans le joint par action capillaire. Cette température doit être supérieure au point de fusion du métal d'apport (liquidus) mais inférieure au point de fusion des matériaux de base.

Le temps de maintien est la durée pendant laquelle l'assemblage est maintenu à cette température maximale. Cette période doit être suffisamment longue pour garantir que le métal d'apport soit entièrement fondu et ait rempli complètement le joint, mais pas trop longue pour provoquer des réactions métallurgiques indésirables ou une croissance de grains dans les matériaux de base.

Niveau de vide

Le niveau de vide est sans doute ce qui définit ce processus. Il ne s'agit pas simplement de l'absence d'air, mais de l'élimination active des gaz réactifs comme l'oxygène. Un vide approprié (généralement dans la plage de 10⁻³ à 10⁻⁶ Torr) empêche l'oxydation des pièces lorsqu'elles chauffent.

Cette surface propre et exempte d'oxydes est essentielle pour un mouillage correct, où le métal d'apport fondu s'étale uniformément sur les matériaux de base. Cela élimine le besoin de flux chimiques, qui pourraient autrement laisser des résidus corrosifs.

Vitesses de chauffage et de refroidissement contrôlées

La vitesse à laquelle l'assemblage est chauffé et refroidi est un paramètre critique pour gérer les contraintes thermiques. Une vitesse de chauffage lente et contrôlée assure une uniformité de la température sur l'ensemble de la pièce, ce qui est vital pour les géométries complexes ou les assemblages de matériaux dissemblables.

De même, une vitesse de refroidissement contrôlée empêche la déformation, la fissuration et l'introduction de contraintes résiduelles. Ce cycle lent préserve les propriétés mécaniques des matériaux de base, garantissant que l'assemblage final est solide et dimensionnellement stable.

Comment ces paramètres créent des joints supérieurs

Le contrôle précis de ces paramètres conduit directement aux avantages bien connus du brasage sous vide. Le processus est bien plus qu'une simple méthode d'assemblage ; c'est une étape de fabrication intégrée.

Obtenir une propreté inégalée

L'environnement de vide élevé vaporise efficacement les contaminants de surface comme les huiles et la graisse tout en empêchant la formation d'oxydes. Il en résulte des pièces brillantes et propres directement sorties du four, sans risque d'inclusion de flux ou de corrosion post-brasage dans le joint.

Assurer une intégrité de joint élevée

Parce que le vide crée une surface idéale et ultra-propre, le métal d'apport fondu peut s'écouler parfaitement dans le joint. Cela crée une ligne de liaison mince et uniforme, exempte de vides et d'impuretés, ce qui se traduit par une résistance supérieure et des joints hermétiques.

Combiner le brasage avec le traitement thermique

La nature programmable d'un cycle de four sous vide permet à plusieurs processus de se dérouler en une seule passe. Le brasage peut être combiné avec des traitements thermiques ultérieurs comme le recuit, la trempe ou le vieillissement en programmant des temps de maintien et des vitesses de refroidissement spécifiques (y compris des options de trempe rapide au gaz dans certains fours). Cette consolidation améliore considérablement l'efficacité, en particulier dans la production à grand volume.

Comprendre les compromis

Bien que puissant, le brasage sous vide n'est pas la solution universelle pour toutes les applications d'assemblage. Ses principales limites sont pratiques et économiques.

Investissement initial élevé

Les fours sous vide représentent une dépense d'investissement importante. Ce sont des machines complexes qui nécessitent une infrastructure, une exploitation et une maintenance spécialisées, ce qui les rend moins accessibles que des méthodes plus simples comme le brasage à la torche ou par induction.

Cycles plus longs

La nécessité d'atteindre le vide et d'avoir un chauffage et un refroidissement lents et contrôlés signifie que les cycles de brasage sous vide sont intrinsèquement plus longs que de nombreux processus alternatifs. Bien que cela soit bénéfique pour la qualité des pièces, cela peut constituer un goulot d'étranglement pour les travaux simples et à faible volume où la vitesse est une priorité.

Limites des matériaux

Le processus ne convient pas à tous les matériaux. Les métaux ayant une pression de vapeur élevée aux températures de brasage, tels que le zinc, le plomb, le magnésium ou le cadmium, peuvent dégazéifier. Ce phénomène, connu sous le nom de « vaporisation », contamine le four sous vide et peut interférer avec le joint de brasage lui-même.

Faire le bon choix pour votre application

Le choix du bon processus de brasage dépend entièrement des exigences techniques et des contraintes économiques de votre projet.

- Si votre objectif principal est une résistance et une pureté maximales du joint : Le brasage sous vide est le choix définitif pour les applications critiques dans l'aérospatiale, le médical et la fabrication de semi-conducteurs où la défaillance du joint est inacceptable.

- Si votre objectif principal est d'assembler des ensembles complexes ou délicats : Le chauffage uniforme et le refroidissement sans contrainte d'un four sous vide le rendent idéal pour les géométries complexes ou les pièces sujettes à la déformation.

- Si votre objectif principal est l'efficacité à haut volume avec traitement thermique intégré : Le brasage sous vide offre une valeur inégalée en combinant plusieurs étapes de fabrication en un seul cycle de four automatisé.

- Si votre objectif principal est la rentabilité pour des joints simples : Pour les applications non critiques, le coût et la complexité du brasage sous vide sont probablement inutiles, et des méthodes plus simples seraient plus appropriées.

En fin de compte, le brasage sous vide est un processus de fabrication de précision où le contrôle de l'environnement est tout aussi crucial que le contrôle de la température.

Tableau récapitulatif :

| Paramètre | Fonction clé | Plage typique / Objectif |

|---|---|---|

| Température de brasage | Faire fondre le métal d'apport pour l'écoulement capillaire | Au-dessus du liquidus du métal d'apport, en dessous du point de fusion du matériau de base |

| Temps de maintien | Assurer l'écoulement complet du métal d'apport et le remplissage du joint | Assez long pour un écoulement complet, assez court pour éviter d'endommager le matériau de base |

| Niveau de vide | Éliminer l'oxygène, prévenir l'oxydation, permettre un mouillage sans flux | 10⁻³ à 10⁻⁶ Torr |

| Vitesses de chauffage/refroidissement | Gérer les contraintes thermiques, assurer l'uniformité, prévenir la déformation | Contrôlé et lent pour les pièces complexes |

Obtenez des joints brasés impeccables et à haute résistance pour vos applications critiques.

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour des processus thermiques de précision tels que le brasage sous vide. Notre expertise aide les laboratoires dans les domaines de l'aérospatiale, du médical et des semi-conducteurs à obtenir une intégrité de joint supérieure, une propreté inégalée et un traitement thermique intégré efficace.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre processus de brasage et améliorer vos résultats.

Prenez contact via notre formulaire de contact

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Quel est le taux de fuite pour un four sous vide ? Assurer la pureté du processus et la répétabilité

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Pourquoi utiliser le traitement thermique sous vide ? Obtenez des composants métalliques impeccables et haute performance

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Puis-je passer l'aspirateur à l'intérieur de mon fournaise ? Un guide pour le nettoyage sécuritaire par soi-même par rapport au service professionnel