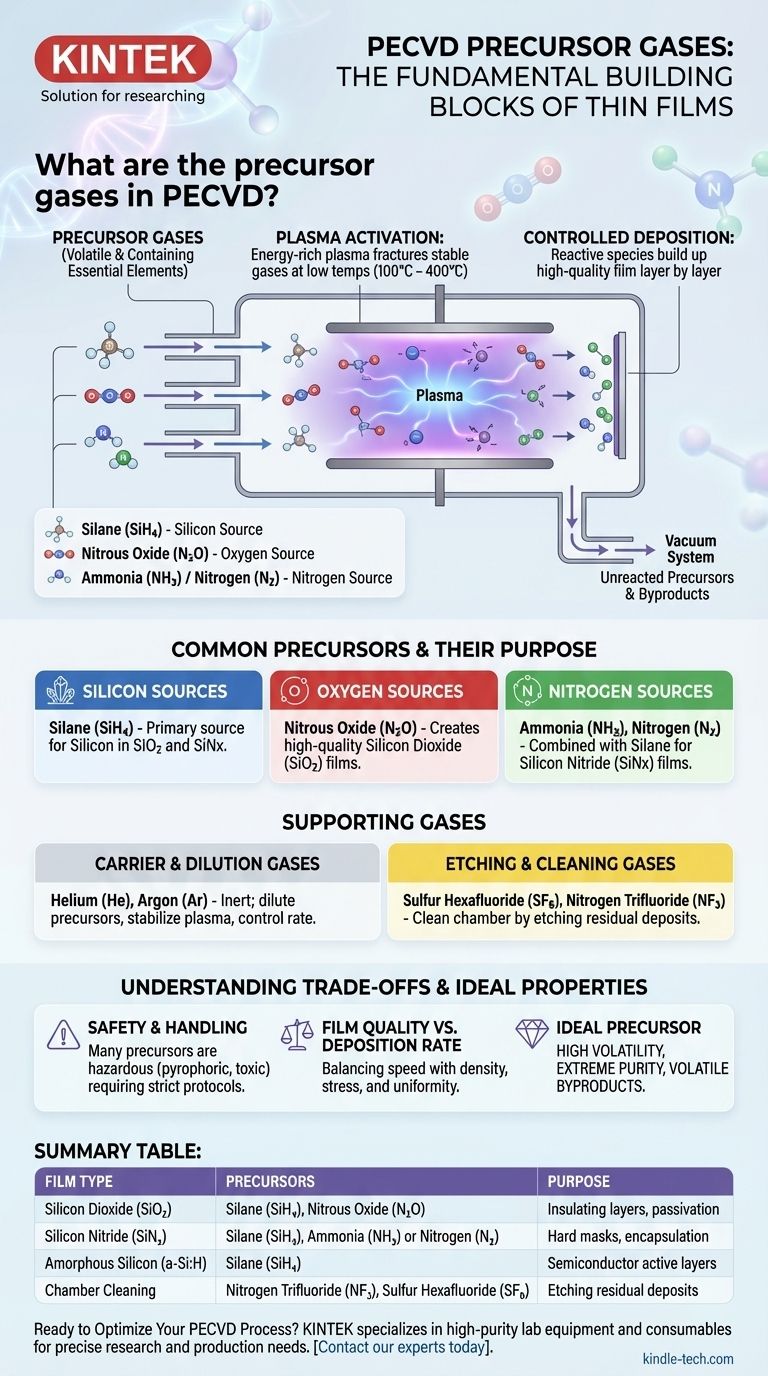

Dans le dépôt chimique en phase vapeur assisté par plasma (PECVD), les gaz précurseurs sont les éléments constitutifs fondamentaux utilisés pour créer des couches minces. Les exemples courants incluent le silane (SiH4) pour le silicium, l'oxyde nitreux (N2O) pour l'oxygène, et l'ammoniac (NH3) ou l'azote (N2) pour l'azote. Ces gaz sont choisis parce qu'ils contiennent les éléments nécessaires pour le film final et sont suffisamment volatils pour être introduits dans une chambre à vide.

Le principe fondamental n'est pas seulement quels gaz sont utilisés, mais comment ils sont utilisés. Le PECVD emploie un plasma riche en énergie pour décomposer ces gaz précurseurs stables à basse température, permettant le dépôt contrôlé de matériaux de haute qualité comme le dioxyde de silicium et le nitrure de silicium sur un substrat.

Le rôle des précurseurs dans le processus PECVD

Qu'est-ce qui fait d'un gaz un "précurseur" ?

Un précurseur est un composé chimique volatil qui sert de matériau source pour le film que vous avez l'intention de déposer. En PECVD, ces matériaux sont introduits dans une chambre de réaction sous forme gazeuse.

Le processus repose sur le plasma, un gaz partiellement ionisé créé en appliquant un champ électrique à haute fréquence (RF) intense.

Comment le plasma active les précurseurs

Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel qui nécessite des températures très élevées (plus de 600°C) pour briser les liaisons chimiques, le PECVD utilise l'énergie du plasma.

Les électrons libres dans le plasma entrent en collision avec les molécules de gaz précurseur, les fracturant en ions et radicaux hautement réactifs. Cette étape d'activation permet aux réactions de dépôt de se produire à des températures beaucoup plus basses, généralement entre 100°C et 400°C.

Du gaz au film solide

Une fois décomposées, ces espèces réactives se déplacent vers la surface du substrat cible. Là, elles réagissent et se lient, construisant progressivement la couche mince solide désirée, couche par couche.

Tous les précurseurs non réagis ou les sous-produits gazeux sont éliminés de la chambre par un système de vide.

Précurseurs courants et leur but

Les gaz précurseurs spécifiques choisis déterminent directement la composition chimique du film final. Ils sont souvent utilisés en combinaison.

Sources de silicium

Le silane (SiH4) est le précurseur le plus courant pour le dépôt de tout film contenant du silicium. Il sert de source primaire pour le "Si" dans des matériaux comme le dioxyde de silicium et le nitrure de silicium.

Sources d'oxygène

Pour déposer des oxydes, un gaz contenant de l'oxygène est nécessaire. L'oxyde nitreux (N2O) est une source d'oxygène largement utilisée et efficace pour créer des films de dioxyde de silicium (SiO2) de haute qualité.

Sources d'azote

Pour les films de nitrure, une source d'azote est combinée avec du silane. L'ammoniac (NH3) et le gaz azote (N2) sont les choix les plus courants pour le dépôt de nitrure de silicium (SiNx).

Gaz porteurs et de dilution

Les gaz inertes comme l'hélium (He) et l'argon (Ar) ne participent pas à la réaction chimique. Ils sont utilisés pour diluer les précurseurs réactifs, stabiliser le plasma et contrôler le taux de dépôt et les propriétés du film.

Gaz de gravure et de nettoyage

Certains gaz ne sont pas utilisés pour le dépôt, mais pour nettoyer l'intérieur de la chambre de réaction entre les cycles. Les composés à base de fluor comme l'hexafluorure de soufre (SF6) et le trifluorure d'azote (NF3) sont utilisés pour graver les dépôts de film résiduels.

Comprendre les compromis

Le choix des bons précurseurs et des conditions de processus implique d'équilibrer plusieurs facteurs critiques.

Sécurité et manipulation

De nombreux gaz précurseurs sont dangereux. Le silane, par exemple, est pyrophorique, ce qui signifie qu'il peut s'enflammer spontanément au contact de l'air. D'autres sont toxiques ou corrosifs, nécessitant des protocoles de sécurité stricts et des équipements de manipulation spécialisés.

Qualité du film vs. taux de dépôt

Il y a souvent un compromis entre la vitesse de dépôt et la qualité finale du film. Des débits de gaz élevés et une puissance de plasma élevée peuvent augmenter le taux de dépôt, mais peuvent conduire à des films de densité plus faible, de contrainte plus élevée ou de mauvaise uniformité.

Les propriétés d'un précurseur idéal

Un précurseur idéal est très volatil, ce qui garantit qu'il peut être facilement transporté dans la chambre. Il doit également être extrêmement pur, car tout contaminant dans le gaz peut être incorporé dans le film, dégradant ses performances. Enfin, ses sous-produits de réaction doivent également être volatils afin qu'ils puissent être facilement pompés sans contaminer la chambre.

Faire le bon choix pour votre objectif

La combinaison de précurseurs est adaptée au film spécifique créé.

- Si votre objectif principal est de déposer du dioxyde de silicium (SiO2) : Vos précurseurs seront une source de silicium comme le silane (SiH4) et une source d'oxygène comme l'oxyde nitreux (N2O).

- Si votre objectif principal est de déposer du nitrure de silicium (SiNx) : Vous combinerez le silane (SiH4) avec une source d'azote, le plus souvent l'ammoniac (NH3) ou le gaz N2.

- Si votre objectif principal est de déposer du silicium amorphe (a-Si:H) : Vous utiliserez le silane (SiH4) comme précurseur principal, souvent dilué dans un gaz porteur comme l'argon ou l'hélium.

- Si votre objectif principal est le nettoyage de la chambre : Vous utiliserez un gaz à base de fluor comme le NF3 ou le SF6 pour graver le matériau résiduel après les cycles de dépôt.

En fin de compte, la sélection des gaz précurseurs est la décision fondamentale qui dicte la chimie de votre processus de dépôt de couches minces.

Tableau récapitulatif :

| Type de film | Gaz précurseurs courants | Objectif |

|---|---|---|

| Dioxyde de silicium (SiO₂) | Silane (SiH₄), Oxyde nitreux (N₂O) | Couches isolantes, passivation |

| Nitrure de silicium (SiNₓ) | Silane (SiH₄), Ammoniac (NH₃) ou Azote (N₂) | Masques durs, encapsulation |

| Silicium amorphe (a-Si:H) | Silane (SiH₄) | Couches actives semi-conductrices |

| Nettoyage de la chambre | Trifluorure d'azote (NF₃), Hexafluorure de soufre (SF₆) | Gravure des dépôts résiduels |

Prêt à optimiser votre processus PECVD ?

Les bons gaz précurseurs sont fondamentaux pour obtenir des couches minces uniformes et de haute qualité. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute pureté pour le PECVD et d'autres techniques de dépôt, répondant aux besoins précis des laboratoires de recherche et de production. Notre expertise vous assure les matériaux fiables et le soutien nécessaires pour un dépôt réussi.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment nous pouvons vous aider à atteindre une qualité de film et une efficacité de processus supérieures.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat