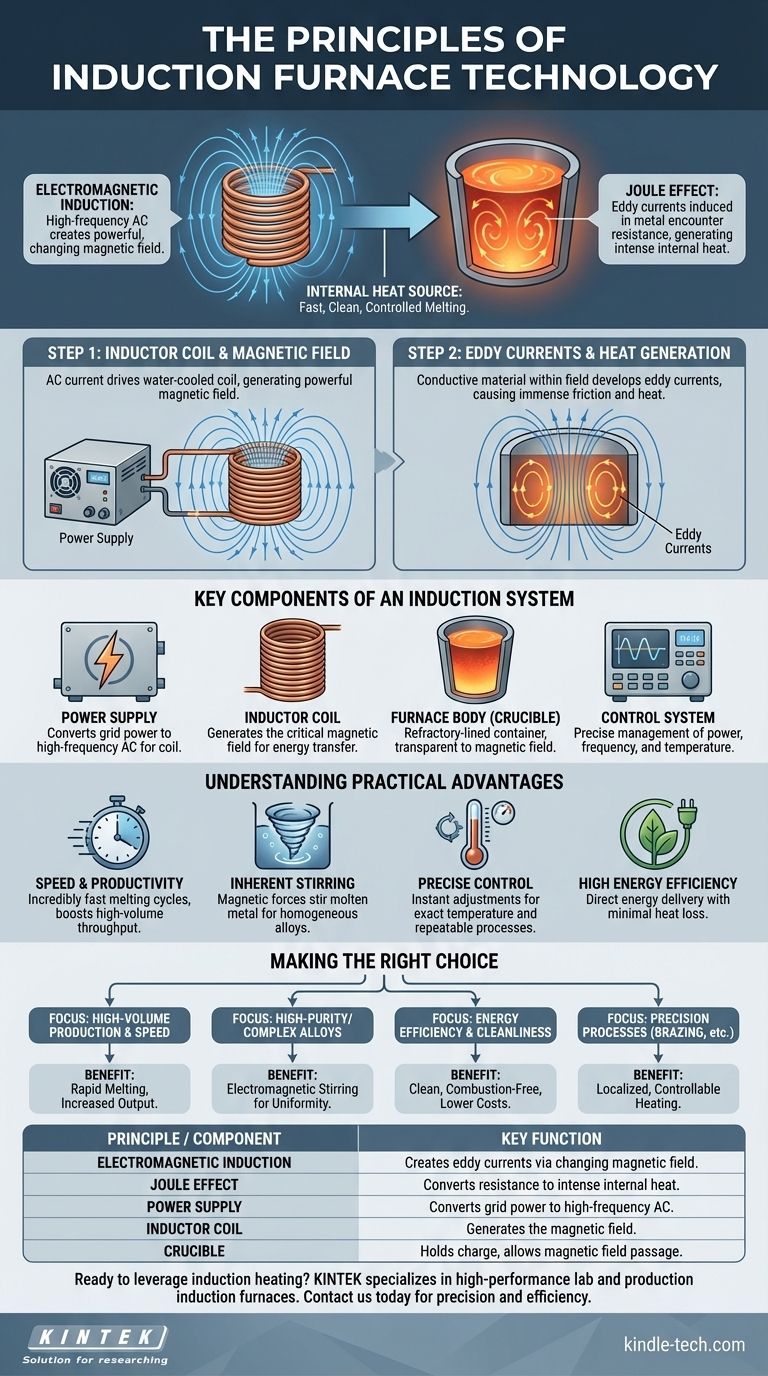

Le principe fondamental d'un four à induction est sa capacité à chauffer des matériaux électroconducteurs sans aucun contact physique direct. Ce processus est fondamentalement basé sur deux phénomènes physiques interconnectés : l'induction électromagnétique, qui crée un courant électrique dans le matériau, et l'effet Joule, où la résistance du matériau à ce courant génère une chaleur intense.

Un four à induction fonctionne un peu comme un transformateur. Il utilise un champ magnétique puissant et changeant pour transformer la charge métallique elle-même en une source de chaleur interne, ce qui entraîne une fusion plus rapide, plus propre et plus contrôlée par rapport aux méthodes de chauffage conventionnelles.

Comment fonctionne le chauffage par induction : un processus en deux étapes

Au cœur de la technologie, celle-ci convertit l'énergie électrique en un champ magnétique, puis à nouveau en énergie électrique dans le matériau cible pour produire de la chaleur. Cette conversion élégante se déroule en deux étapes distinctes.

Étape 1 : Induction électromagnétique

Un four à induction utilise une bobine de cuivre refroidie à l'eau, appelée inducteur, qui agit comme l'enroulement primaire d'un transformateur. Lorsqu'un courant alternatif (CA) à haute fréquence traverse cette bobine, il génère un champ magnétique puissant et rapidement variable autour d'elle.

Étape 2 : L'effet Joule

Lorsqu'un matériau électroconducteur, tel qu'un métal, est placé dans ce champ magnétique, le champ induit de forts courants électriques circulaires à l'intérieur du métal. Ce sont les courants de Foucault. La résistance électrique naturelle du métal s'oppose au flux de ces courants, provoquant une friction immense au niveau moléculaire et générant une chaleur rapide et précise. C'est l'effet Joule.

Composants clés d'un système à induction

Comprendre le principe nécessite de connaître les composants essentiels qui le rendent possible. Le système est plus qu'un simple four ; c'est un ensemble électrique et mécanique intégré.

L'alimentation électrique

C'est le cerveau de l'opération. Il convertit l'alimentation CA standard du réseau en l'alimentation à haute fréquence et à courant élevé nécessaire pour piloter la bobine de l'inducteur et créer le champ magnétique puissant.

La bobine d'induction

Cette bobine en cuivre est l'« enroulement primaire » dans l'analogie du transformateur. Elle génère le champ magnétique, et sa forme et sa taille sont essentielles pour un transfert d'énergie efficace vers le matériau chauffé (la « charge »).

Le corps du four (Creuset)

C'est le récipient doublé de matériaux réfractaires qui contient la charge métallique. Il est conçu pour résister à des températures extrêmes tout en étant transparent au champ magnétique, permettant à l'énergie de passer et d'agir directement sur le métal à l'intérieur.

Le système de contrôle

Les fours à induction modernes reposent sur des systèmes de contrôle sophistiqués. Ceux-ci permettent aux opérateurs de gérer précisément la puissance, la fréquence et la température, garantissant un processus de fusion ou de chauffage hautement reproductible et contrôlé.

Comprendre les avantages pratiques

Les principes du chauffage par induction ne sont pas seulement théoriques ; ils se traduisent directement par des avantages significatifs dans le monde réel qui favorisent son adoption dans l'industrie.

Vitesse et productivité inégalées

Étant donné que la chaleur est générée à l'intérieur du matériau lui-même, le processus de fusion est incroyablement rapide. Cela permet aux installations d'augmenter leurs cadences de production et de répondre à la demande de gros volumes plus efficacement qu'avec des fours à combustible ou à résistance.

Agitation et uniformité inhérentes

Les forces magnétiques qui créent les courants de Foucault exercent également une force physique sur le métal en fusion. Cela provoque une action d'agitation naturelle, garantissant que les alliages sont mélangés de manière approfondie pour un produit final hautement uniforme et homogène.

Contrôle précis de la température

L'action de chauffage peut être démarrée, arrêtée ou ajustée presque instantanément en gérant l'alimentation électrique. Cela permet un contrôle de température exceptionnellement précis, ce qui est essentiel pour les alliages spéciaux, la coulée à cire perdue et les processus de traitement thermique comme le recuit.

Haute efficacité énergétique

Le chauffage par induction est un processus très efficace. L'énergie est délivrée directement au matériau cible avec une perte de chaleur minimale vers l'environnement environnant, ce qui entraîne une consommation d'énergie réduite et des coûts opérationnels moindres.

Faire le bon choix pour votre application

En fin de compte, la décision d'utiliser un four à induction est motivée par les exigences spécifiques du processus industriel.

- Si votre objectif principal est la production à grand volume et la vitesse : Les cycles de fusion rapides inhérents aux fours à induction augmentent directement le débit et la production globale.

- Si votre objectif principal est de créer des alliages de haute pureté ou complexes : L'action d'agitation électromagnétique est essentielle pour obtenir une composition finale parfaitement uniforme et homogène.

- Si votre objectif principal est l'efficacité énergétique et la propreté du processus : L'induction fournit un environnement propre, sans combustion, et minimise l'énergie gaspillée en ne chauffant que le matériau cible.

- Si votre objectif principal est des processus de précision comme le brasage ou l'ajustage par contraction : Le chauffage rapide, localisé et hautement contrôlable permet une précision et une répétabilité inégalées.

En comprenant ces principes fondamentaux, vous pouvez exploiter efficacement la technologie à induction pour un traitement thermique plus propre, plus rapide et plus précis.

Tableau récapitulatif :

| Principe / Composant | Fonction clé |

|---|---|

| Induction électromagnétique | Crée des courants de Foucault à l'intérieur du métal à l'aide d'un champ magnétique variable. |

| Effet Joule | Convertit la résistance électrique des courants de Foucault en chaleur interne intense. |

| Alimentation électrique | Convertit l'alimentation du réseau en CA à haute fréquence pour la bobine de l'inducteur. |

| Bobine d'induction | Génère le champ magnétique puissant nécessaire à l'induction. |

| Creuset | Contient la charge métallique tout en permettant au champ magnétique de passer. |

Prêt à tirer parti de la puissance du chauffage par induction dans votre laboratoire ou votre installation de production ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours à induction conçus pour la précision, l'efficacité et la fiabilité. Que votre objectif soit la R&D, le développement d'alliages ou la production à grand volume, nos solutions offrent le chauffage propre, rapide et contrôlé dont vous avez besoin.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four à induction peut transformer vos capacités de traitement thermique et stimuler votre productivité.

Guide Visuel

Produits associés

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Quel matériau pour les tubes de four ? Choisir le bon matériau pour un succès à haute température

- Quels sont les avantages d'un four tubulaire ? Obtenez un contrôle supérieur de la température et de l'atmosphère

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment fonctionne un four tubulaire ? Un guide du traitement contrôlé à haute température

- À quoi sert un four tubulaire ? Obtenez un traitement thermique précis et contrôlé