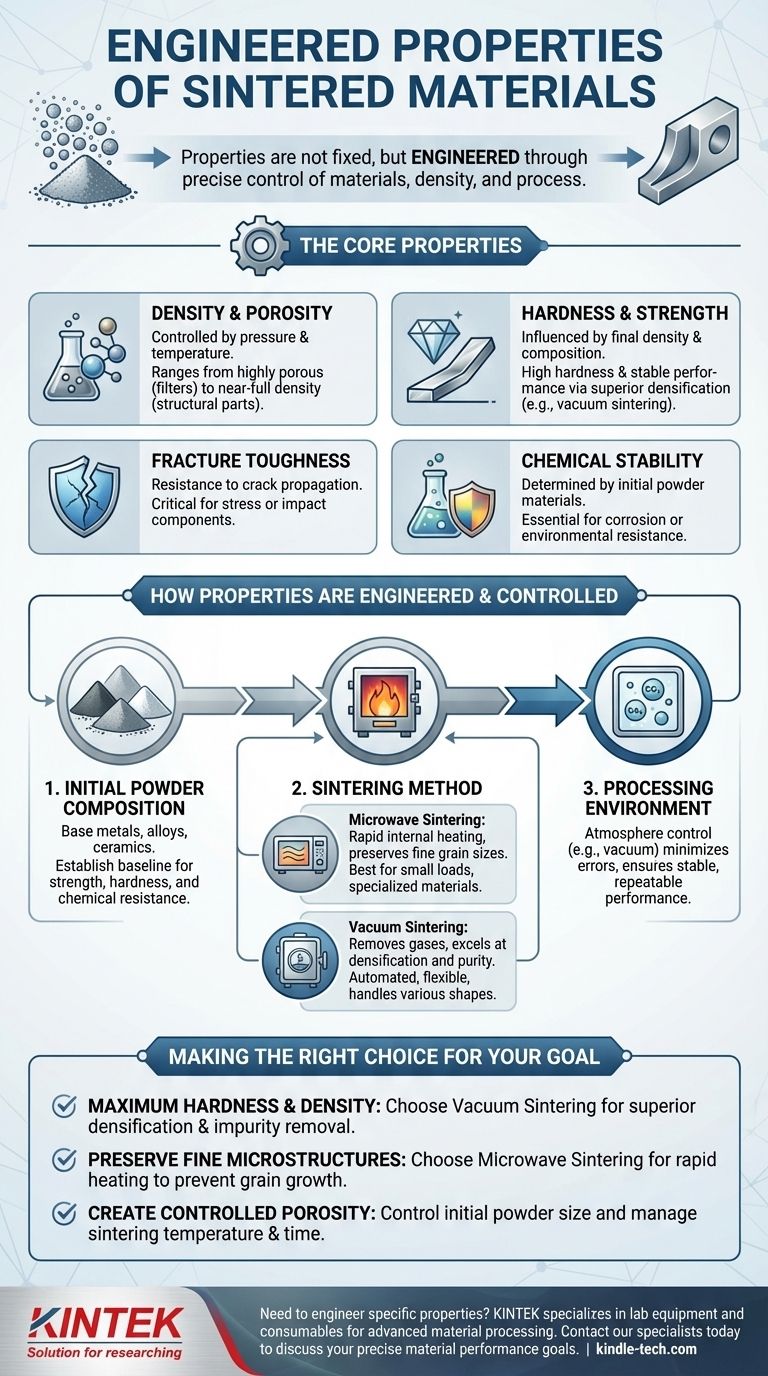

La caractéristique la plus importante des matériaux frittés est que leurs propriétés ne sont pas fixes, mais conçues. En contrôlant précisément les matériaux de base, la densité et le processus de fabrication, il est possible de créer des composants avec un large éventail de propriétés physiques et mécaniques spécifiques, y compris une dureté élevée, une porosité contrôlée, une excellente résistance et une stabilité chimique.

Le frittage est fondamentalement un processus de contrôle. Les propriétés finales d'un composant sont le résultat direct des choix délibérés faits concernant la composition initiale de la poudre et la technique de frittage spécifique utilisée, permettant des caractéristiques de performance adaptées à l'application.

Les propriétés fondamentales des composants frittés

Le frittage permet la conception délibérée de plusieurs propriétés clés des matériaux. Celles-ci ne sont pas des variables indépendantes ; un changement dans l'une, comme la densité, aura un impact direct sur les autres, comme la résistance et la dureté.

Densité et Porosité

La propriété la plus fondamentale contrôlée par le frittage est la densité. En ajustant les paramètres du processus tels que la pression et la température, les fabricants peuvent créer des pièces allant de très poreuses (pour les filtres) à presque entièrement denses (pour les composants structurels). Ceci est souvent mesuré à l'aide de la méthode d'Archimède.

Dureté et Résistance

La dureté (résistance à l'indentation de surface) et la résistance à la flexion (résistance à la rupture sous charge) sont directement influencées par la densité finale et la composition du matériau. Les processus tels que le frittage sous vide sont connus pour produire des pièces avec une dureté élevée et des performances stables grâce à une densification supérieure.

Toughness à la Fracture

La résistance à la rupture mesure la capacité d'un matériau à résister à la propagation des fissures. C'est une propriété critique pour les composants soumis à des contraintes ou à des chocs. La méthode d'indentation est une manière courante de mesurer cette caractéristique dans les pièces frittées.

Stabilité Chimique

La stabilité chimique d'une pièce frittée est largement déterminée par les matériaux en poudre initiaux utilisés dans le mélange. Ceci est particulièrement critique dans les céramiques frittées, où la résistance à la corrosion ou à la réaction avec l'environnement est une exigence de conception principale.

Comment les propriétés sont conçues et contrôlées

Les propriétés finales d'un composant fritté ne sont pas accidentelles. Elles sont le résultat d'une série de décisions d'ingénierie délibérées qui commencent par les matières premières et s'étendent sur l'ensemble du cycle de fabrication.

La Composition Initiale de la Poudre

Tout commence par la poudre. Le choix des métaux de base, des alliages ou des composés céramiques établit la gamme potentielle des propriétés finales. Le mélange de ces poudres détermine la base de la résistance, de la dureté et de la résistance chimique avant même que le processus de frittage ne commence.

La Méthode de Frittage

La technique utilisée pour appliquer la chaleur et la pression a un impact profond. Différentes méthodes génèrent la chaleur de différentes manières, ce qui affecte la microstructure finale du matériau.

Par exemple, le frittage par micro-ondes génère de la chaleur en interne, ce qui peut être plus rapide et plus économe en énergie tout en préservant de très fines tailles de grains. En revanche, les méthodes conventionnelles chauffent le matériau de l'extérieur vers l'intérieur.

L'Environnement de Traitement

L'atmosphère dans laquelle le frittage se produit est essentielle. Le frittage sous vide, par exemple, élimine les gaz des matières premières, ce qui conduit à des produits avec une meilleure densification et pureté. Cet environnement contrôlé minimise l'erreur humaine et assure des performances stables et reproductibles.

Comprendre les compromis : Processus vs. Résultat

Choisir un processus de frittage implique d'équilibrer la vitesse, le coût, l'échelle et les propriétés finales souhaitées. Aucune méthode unique n'est universellement supérieure ; chacune présente un ensemble distinct d'avantages et de limites.

Frittage par Micro-ondes

Cette méthode avancée est excellente pour traiter rapidement et efficacement de petites charges. Sa capacité à maintenir des microstructures fines la rend très efficace pour des applications spécialisées telles que les biocéramiques.

Cependant, sa productivité est limitée car elle fritte souvent une seule pièce à la fois. De plus, les micro-ondes ne pénètrent que sur une courte distance dans les matériaux conducteurs, et certaines poudres peuvent ne pas chauffer efficacement du tout.

Frittage Sous Vide

Ce processus excelle dans la production de composants très denses, durs et purs avec des performances stables et reproductibles. Son haut niveau d'automatisation et de flexibilité lui permet de gérer efficacement diverses formes et tailles de produits.

Les principales considérations pour le frittage sous vide concernent la complexité de l'équipement et la nature par lots du processus, ce qui peut influencer les temps de cycle et le débit global par rapport aux méthodes de frittage continu.

Faire le bon choix pour votre objectif

L'approche optimale du frittage dépend entièrement de l'application visée et de la caractéristique de performance la plus critique.

- Si votre objectif principal est la dureté et la densité maximales : Un processus tel que le frittage sous vide est souvent le choix idéal, car il excelle à éliminer les impuretés et à obtenir une densification supérieure.

- Si votre objectif principal est de préserver des microstructures fines dans des matériaux avancés : Envisagez le frittage par micro-ondes, qui offre un chauffage rapide pouvant empêcher la croissance des grains.

- Si votre objectif principal est de créer un matériau poreux pour la filtration : La clé est de contrôler la taille initiale de la poudre et de limiter la densité finale par une gestion attentive de la température et du temps de frittage.

En fin de compte, la puissance du frittage réside dans sa capacité à transformer des poudres simples en composants complexes et haute performance avec des propriétés précisément conçues.

Tableau Récapitulatif :

| Propriété Clé | Description et Contrôle | Application Courante |

|---|---|---|

| Densité et Porosité | Contrôlées par la pression et la température. Varient de très poreux à densité quasi totale. | Filtres, Pièces Structurelles |

| Dureté et Résistance | Directement influencées par la densité finale et la composition. Améliorées par des processus comme le frittage sous vide. | Outils de Coupe, Pièces d'Usure |

| Résistance à la Fracture | Résistance à la propagation des fissures. Critique pour les composants soumis à des chocs ou à des contraintes. | Pièces de Moteur, Outils Industriels |

| Stabilité Chimique | Déterminée par les matériaux en poudre initiaux, surtout dans les céramiques. | Composants Résistants à la Corrosion, Biocéramiques |

Besoin de concevoir un composant avec des propriétés spécifiques ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans l'équipement de laboratoire et les consommables pour le traitement des matériaux avancés, y compris les technologies de frittage. Que votre objectif soit une dureté maximale, une porosité contrôlée ou une stabilité chimique supérieure, nous pouvons fournir les bonnes solutions pour les besoins de votre laboratoire.

Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre des performances matérielles précises.

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique divisée CIP pour pressage isostatique à froid

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

Les gens demandent aussi

- Quel est l'objectif principal de l'utilisation d'un four de laboratoire à haute température de 1700°C ? Atteindre une densification parfaite

- Quel est le temps de maintien pour le frittage ? Un guide pour optimiser votre processus

- Quel rôle joue un four à moufle haute température dans la préparation de nanoparticules de TiO2 ? Aperçus thermiques clés

- Quel est le principe de fonctionnement d'un four à moufle ? Obtenez un chauffage précis et sans contamination

- Quel est le rôle d'un four à haute température dans la préparation de catalyseurs à base de dolomie ? Atteindre une activation thermique de 850°C

- Quelle est la fonction principale d'un four de frittage dans le processus de métallurgie des poudres ? Maîtriser les matériaux à gradient

- Quelle est la fonction d'une étuve de séchage à température constante dans la préparation de l'oxyde d'yttrium ? Obtenir une dispersion ultrafine

- Comment un four de séchage à température constante de laboratoire contribue-t-il au traitement des précipités d'oxyde de zinc synthétisés ?