À la base, un réfractaire doit réussir dans quatre domaines critiques. Il doit être capable de résister à des températures extrêmes, de survivre à des changements soudains de ces températures, de supporter des charges structurelles lorsqu'il est chaud, et de résister aux attaques dues à la corrosion chimique et à l'abrasion physique. Ces qualités garantissent qu'il peut contenir la chaleur de manière fiable et protéger la structure environnante dans des environnements industriels exigeants.

La véritable mesure d'un réfractaire n'est pas seulement sa capacité à résister à la chaleur, mais sa capacité à supporter une agression simultanée de contraintes thermiques, mécaniques et chimiques. Le « meilleur » réfractaire est toujours un compromis, un matériau conçu pour répondre aux défis spécifiques de son application prévue.

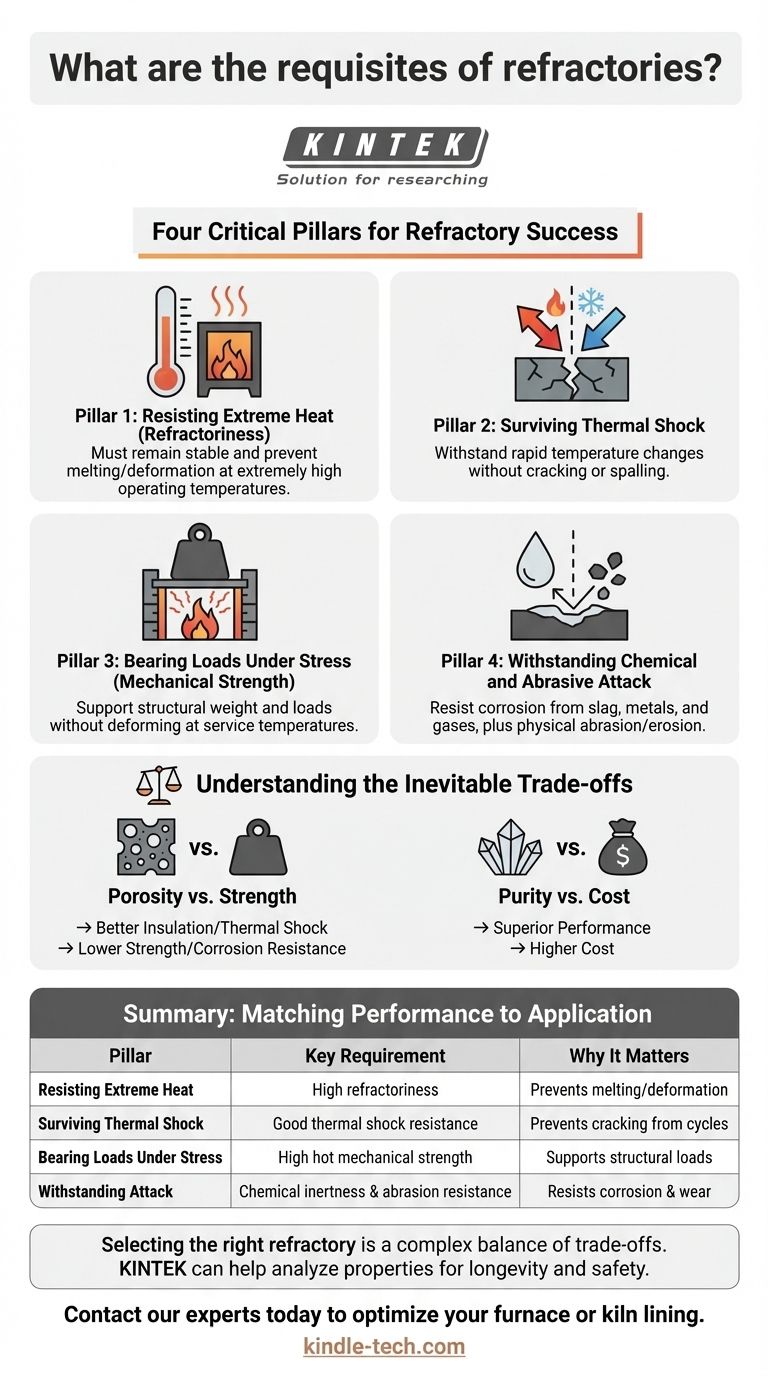

Les Quatre Piliers de la Performance des Réfractaires

Un matériau réfractaire est la barrière entre un processus contrôlé à haute température et le monde extérieur. Pour fonctionner efficacement, il doit faire preuve d'excellence dans quatre propriétés distinctes mais interconnectées.

Pilier 1 : Résister aux chaleurs extrêmes (Réfractarité)

C'est l'exigence la plus fondamentale. Un réfractaire doit rester physiquement et chimiquement stable à des températures de fonctionnement très élevées, bien au-delà du point de fusion de la plupart des métaux.

Sa tâche principale est de contenir la chaleur à l'intérieur d'un four, d'un réacteur ou d'une cornue, assurant l'efficacité du processus et protégeant la coque extérieure en acier contre les dommages. Le matériau ne doit pas fondre, ramollir ou se déformer sous ces charges thermiques.

Pilier 2 : Survivre au choc thermique

Les processus industriels impliquent souvent des cycles rapides de chauffage et de refroidissement. Cela crée une immense contrainte interne dans le matériau réfractaire, un phénomène connu sous le nom de choc thermique.

Un réfractaire doit être capable de supporter ces changements de température soudains sans se fissurer, se fracturer ou s'écailler (se briser par couches). Une bonne résistance au choc thermique est essentielle pour la longévité dans les applications à fonctionnement intermittent.

Pilier 3 : Supporter des charges sous contrainte (Résistance mécanique)

Les réfractaires ne sont pas de simples revêtements passifs ; ce sont des composants structurels. Ils doivent supporter leur propre poids, le poids des composants au-dessus d'eux, et souvent le poids du matériau traité.

Cette capacité à supporter une charge dans les conditions de service est cruciale. Un matériau qui ramollit et se déforme sous la pression à haute température entraînera une défaillance structurelle catastrophique du revêtement du four. Cette propriété est souvent mesurée comme la résistance à la compression à chaud ou la réfractarité sous charge (RUL).

Pilier 4 : Résister aux attaques chimiques et abrasives

L'environnement interne d'un four est incroyablement hostile. Les réfractaires sont constamment exposés à des substances corrosives telles que les scories en fusion, les métaux, le verre et les gaz réactifs.

Ils doivent être chimiquement inertes vis-à-vis de ces substances pour éviter d'être corrodés ou dissous. De plus, dans les processus impliquant le mouvement de matériaux solides, le réfractaire doit également résister à l'abrasion physique et à l'érosion.

Comprendre les compromis inévitables

Aucun matériau réfractaire unique n'excelle simultanément dans les quatre piliers. La sélection d'un réfractaire est toujours un exercice d'équilibrage des propriétés concurrentes pour trouver la solution optimale pour un environnement spécifique.

Porosité contre Résistance et Durabilité

Une porosité plus élevée (plus d'espaces d'air dans le matériau) peut améliorer considérablement les propriétés isolantes d'un réfractaire et sa capacité à résister au choc thermique.

Cependant, cette même porosité crée des chemins pour la pénétration des scories corrosives et réduit la résistance mécanique globale du matériau et sa résistance à l'abrasion.

Pureté contre Coût

Les réfractaires fabriqués à partir de matières premières de plus haute pureté, comme les briques à haute teneur en alumine ou en magnésie-carbone, offrent généralement des performances supérieures à des températures extrêmes et une meilleure résistance chimique.

Cette performance améliorée s'accompagne d'un coût nettement plus élevé. L'objectif est de sélectionner un matériau qui répond aux exigences de l'application sans être excessivement sur-conçu et coûteux.

Sélectionner le bon réfractaire pour votre application

Le choix du bon matériau nécessite une compréhension claire du pilier de performance le plus critique pour votre processus spécifique.

- Si votre objectif principal est de contenir du métal ou du verre en fusion : Privilégiez une résistance chimique supérieure aux scories et une résistance mécanique élevée à chaud pour éviter la déformation.

- Si votre objectif principal est les cycles rapides de chauffage et de refroidissement : Mettez l'accent sur une excellente résistance au choc thermique, même si cela nécessite un matériau plus poreux avec une résistance légèrement inférieure.

- Si votre objectif principal est l'isolation pure dans un environnement propre : Choisissez un matériau léger et très poreux avec une faible conductivité thermique, car la résistance chimique et à l'abrasion est moins critique.

En fin de compte, choisir le bon réfractaire consiste à faire correspondre le profil unique de forces et de faiblesses du matériau aux défis spécifiques de son environnement industriel.

Tableau récapitulatif :

| Pilier | Exigence clé | Pourquoi c'est important |

|---|---|---|

| Résister aux chaleurs extrêmes | Réfractarité élevée | Prévient la fusion/déformation à haute température |

| Survivre au choc thermique | Bonne résistance au choc thermique | Prévient les fissures dues aux cycles rapides de chauffage/refroidissement |

| Supporter des charges sous contrainte | Haute résistance mécanique à chaud | Supporte les charges structurelles aux températures de fonctionnement |

| Résister aux attaques | Inertie chimique et résistance à l'abrasion | Résiste à la corrosion par les scories, les métaux et l'usure physique |

Vous avez du mal à trouver le bon réfractaire pour votre application exigeante ? Le processus de sélection est un équilibre complexe de compromis de performance. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables pour vous aider à tester et à sélectionner les matériaux réfractaires idéaux. Nos solutions peuvent vous aider à analyser les propriétés thermiques, la résistance mécanique et la résistance chimique pour assurer la longévité et la sécurité de vos processus à haute température. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et laissez-nous vous aider à optimiser le revêtement de votre four ou de votre cornue pour une efficacité et une durabilité maximales. Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la différence entre un four et un four à moufle ? Un guide pour choisir le bon équipement de chauffage

- Quelle est la tolérance d'un four à moufle ? Un guide sur la précision et l'uniformité de la température

- Qu'y a-t-il à l'intérieur d'un four à moufle ? Découvrez les composants clés pour un traitement précis à haute température

- Quels sont les principaux composants d'un four à moufle haute température ? Un guide des systèmes essentiels

- Quel est l'objectif d'un four à moufle ? Réaliser un traitement pur à haute température