À la base, les voies de frittage sont les méthodes distinctes utilisées pour transformer une poudre en un objet solide et dense à l'aide de la chaleur. Ces voies se différencient principalement par la manière dont elles appliquent deux variables clés : la chaleur et la pression. Les principales catégories comprennent le frittage conventionnel où la pression est appliquée avant le chauffage, le frittage assisté par pression où la chaleur et la pression sont appliquées simultanément, et les techniques de fabrication additive qui construisent des objets couche par couche.

Le choix d'une voie de frittage n'est pas une question de préférence, mais une décision d'ingénierie critique. Il implique un compromis calculé entre les propriétés matérielles souhaitées, la complexité géométrique, la vitesse de production et le coût global.

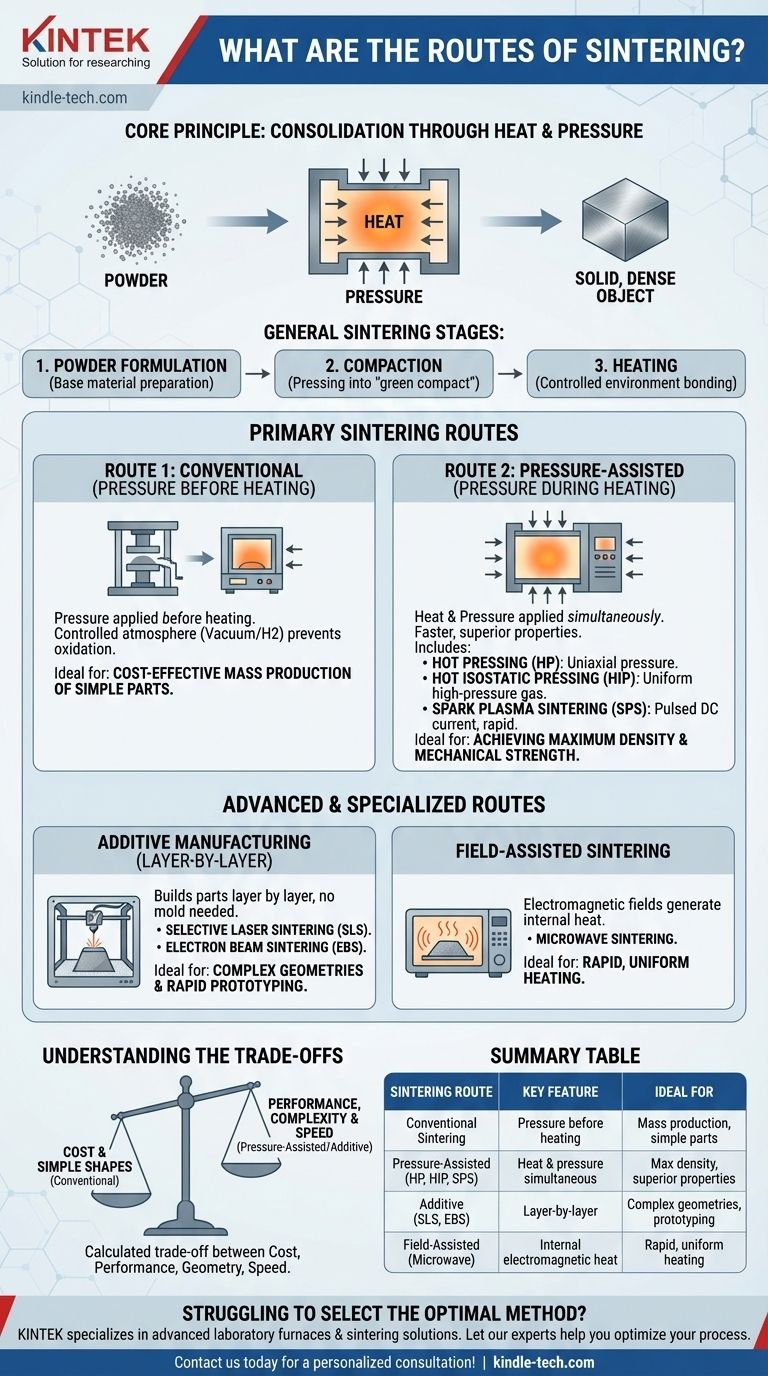

Le principe directeur : Consolidation par la chaleur et la pression

Le frittage est un traitement thermique pour consolider un matériau en poudre en une masse solide. Ceci est accompli en chauffant le matériau à une température inférieure à son point de fusion, ce qui provoque la liaison et la fusion des particules individuelles.

Les deux variables fondamentales

Toutes les voies de frittage sont des variations sur la façon de contrôler la chaleur et la pression. La chaleur fournit l'énergie nécessaire aux atomes pour diffuser à travers les limites des particules, créant des liaisons solides. La pression aide ce processus en forçant les particules à un contact plus étroit, accélérant la densification et aidant à éliminer les vides internes.

Les étapes générales du frittage

Quelle que soit la voie spécifique, le processus global comprend généralement trois étapes :

- Formulation de la poudre : La poudre du matériau de base est préparée, souvent mélangée à des liants ou des éléments d'alliage.

- Compactage : La poudre est pressée pour obtenir une forme désirée, connue sous le nom de "compact vert". Cette étape est parfois combinée au chauffage.

- Chauffage : Le compact est chauffé dans un environnement contrôlé pour induire la liaison des particules et atteindre sa résistance et sa densité finales.

Les principales voies de frittage

La distinction majeure entre les méthodes de frittage est de savoir si la pression est appliquée avant le chauffage ou pendant le chauffage.

Voie 1 : Frittage conventionnel (sans pression)

C'est l'approche la plus traditionnelle et la plus largement utilisée. Dans cette voie, la poudre est d'abord pressée mécaniquement en une forme à température ambiante (compactage), puis chauffée dans un four.

Le terme "sans pression" peut être trompeur ; il signifie simplement qu'aucune pression externe n'est appliquée pendant l'étape de chauffage. Le chauffage lui-même est souvent effectué dans une atmosphère contrôlée, telle qu'un vide ou un gaz spécifique comme l'hydrogène, pour prévenir l'oxydation et faciliter le processus.

Voie 2 : Frittage assisté par pression

Dans ces méthodes avancées, la pression et la chaleur sont appliquées simultanément. Cette combinaison permet un traitement plus rapide et des propriétés matérielles supérieures, y compris une densité plus élevée et des structures de grains plus fines.

- Pressage à chaud (HP) : Implique le chauffage simultané de la poudre et l'application d'une pression uniaxiale (pression dans une seule direction) à l'intérieur d'une matrice.

- Pressage isostatique à chaud (HIP) : Le matériau est chauffé dans un récipient tout en étant soumis à un gaz inerte à haute pression provenant de toutes les directions (pression isostatique). Cette pression uniforme est très efficace pour éliminer la porosité interne.

- Frittage par plasma étincelle (SPS) : Une technique moderne et rapide où un courant continu pulsé est passé à travers la poudre et la matrice. Cela crée une chaleur localisée intense aux points de contact des particules, permettant une densification extrêmement rapide à des températures globales plus basses.

Voies de frittage avancées et spécialisées

Au-delà des méthodes primaires, des voies spécialisées ont été développées pour des applications uniques, en particulier pour les géométries complexes et les matériaux nouveaux.

Fabrication additive (frittage couche par couche)

Ces méthodes, également connues sous le nom d'impression 3D, construisent des pièces à partir de zéro, couche par couche, directement à partir d'un lit de poudre. Cela élimine le besoin d'un compact préformé ou d'un moule.

- Frittage sélectif par laser (SLS) : Un laser de haute puissance scanne un lit de poudre, fusionnant sélectivement les particules pour créer une couche solide.

- Frittage par faisceau d'électrons (EBS) : Similaire au SLS, mais utilise un faisceau d'électrons focalisé comme source d'énergie, généralement effectué sous vide.

Frittage assisté par champ

Cette catégorie comprend les méthodes qui utilisent des champs électromagnétiques pour générer de la chaleur à l'intérieur du matériau lui-même, plutôt que de dépendre d'éléments de four externes.

- Frittage par micro-ondes : Le matériau est chauffé à l'aide de radiations micro-ondes. Cela peut conduire à un chauffage plus uniforme et plus rapide par rapport aux fours conventionnels, économisant de l'énergie et du temps.

Comprendre les compromis

Choisir la bonne voie de frittage nécessite d'équilibrer des priorités concurrentes. Aucune méthode unique n'est la meilleure pour toutes les situations.

Coût vs. Performance

Le frittage conventionnel est généralement la méthode la plus rentable pour la production de masse. Les techniques assistées par pression comme le HIP et le SPS nécessitent un équipement plus sophistiqué et plus coûteux, mais offrent des propriétés mécaniques supérieures et une densité quasi-totale, ce qui est essentiel pour les applications de haute performance.

Complexité géométrique

Les méthodes de frittage conventionnel et de pressage à chaud sont limitées aux formes qui peuvent être créées dans une matrice. Les voies de fabrication additive comme le SLS excellent dans la production de géométries très complexes et complexes qu'il est impossible de réaliser avec les méthodes traditionnelles.

Vitesse et débit

Les cycles de four conventionnels peuvent prendre de nombreuses heures. Le frittage par plasma étincelle (SPS) et le frittage par micro-ondes sont appréciés pour leurs temps de cycle incroyablement courts, souvent mesurés en minutes. La fabrication additive est relativement lente pour produire une seule pièce, mais est idéale pour le prototypage rapide et la fabrication sur mesure.

Sélectionner la bonne voie pour votre application

Votre choix final dépend entièrement de l'objectif final de votre projet.

- Si votre objectif principal est la production de masse rentable de pièces simples : Le frittage conventionnel dans un four à atmosphère contrôlée est la norme industrielle.

- Si votre objectif principal est d'atteindre une densité et une résistance mécanique maximales pour des composants critiques : Une voie assistée par pression comme le pressage isostatique à chaud (HIP) ou le frittage par plasma étincelle (SPS) est nécessaire.

- Si votre objectif principal est de créer un prototype ou une pièce finale avec des canaux internes complexes et une géométrie unique : Une voie de fabrication additive comme le frittage sélectif par laser (SLS) est la seule option viable.

En fin de compte, la voie de frittage optimale est celle qui aligne le mieux vos exigences matérielles avec vos objectifs de fabrication.

Tableau récapitulatif :

| Voie de frittage | Caractéristique clé | Idéal pour |

|---|---|---|

| Frittage conventionnel | Pression appliquée avant le chauffage | Production de masse rentable de pièces simples |

| Assisté par pression (HP, HIP, SPS) | Chaleur et pression appliquées simultanément | Atteindre une densité maximale et des propriétés mécaniques supérieures |

| Additif (SLS, EBS) | Fabrication couche par couche à partir d'un lit de poudre | Géométries complexes et prototypage rapide |

| Assisté par champ (Micro-ondes) | Chauffage interne via des champs électromagnétiques | Cycles de chauffage rapides et uniformes |

Vous avez du mal à choisir la méthode de frittage optimale pour vos matériaux ? Le bon équipement est essentiel pour atteindre votre densité cible, vos propriétés mécaniques et votre efficacité de production. KINTEK est spécialisé dans la fourniture de fours de laboratoire avancés et de solutions de frittage adaptées à vos besoins spécifiques – des fours conventionnels rentables aux systèmes de frittage par plasma étincelle (SPS) haute performance. Laissez nos experts vous aider à optimiser votre processus. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Qu'est-ce que le temps de frittage ? Une variable de processus critique pour la densité et la résistance des matériaux

- Quelle est la température de fonctionnement d'un four ? Du chauffage domestique aux procédés industriels

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates