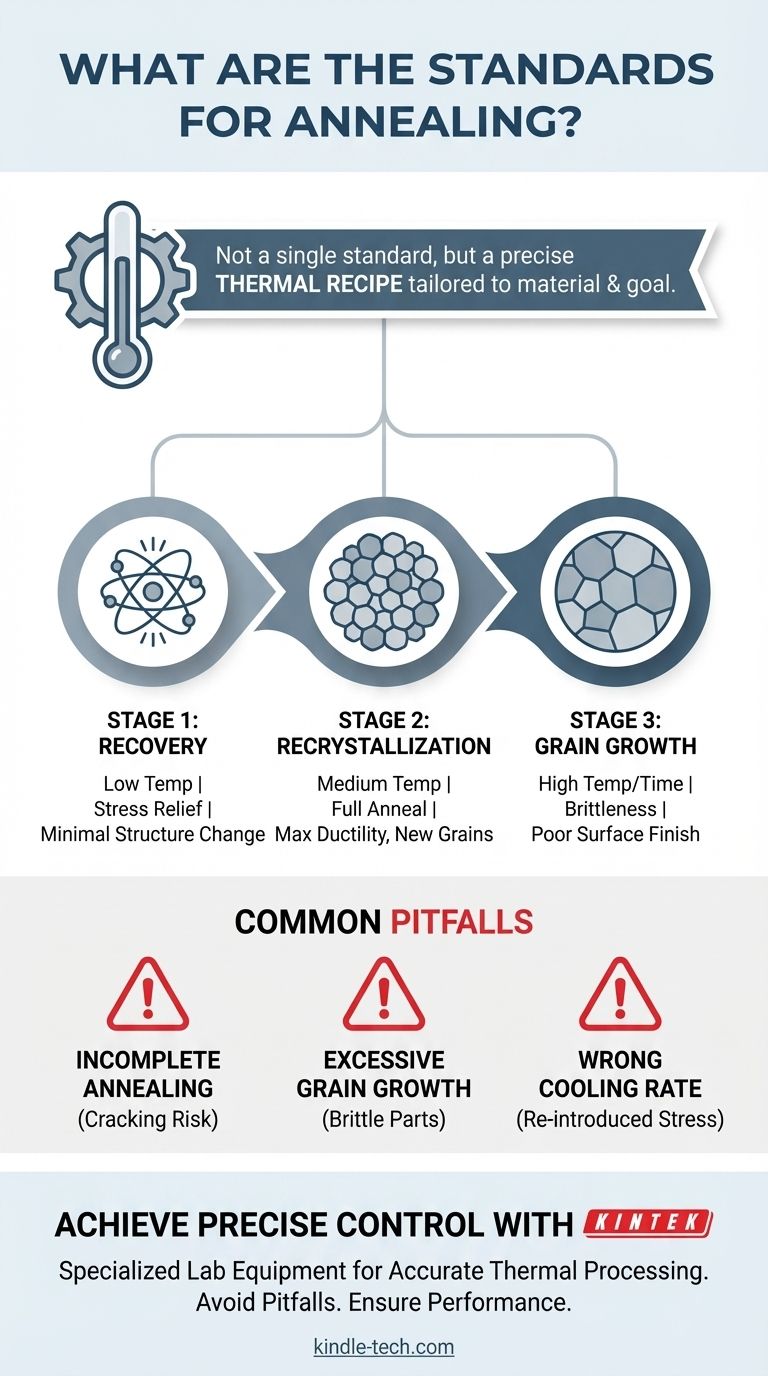

Contrairement à un simple boulon ou une vis, il n'existe pas de norme unique et universelle pour le recuit. Au lieu de cela, la "norme" est une recette thermique précise – définie par la température, le temps et la vitesse de refroidissement – qui est méticuleusement adaptée au matériau spécifique, à son historique de traitement et aux propriétés finales souhaitées.

Le principe fondamental à comprendre est que le recuit n'est pas un processus unique, mais une catégorie de traitements thermiques. La procédure correcte est dictée par des principes métallurgiques et des normes industrielles ou matérielles spécifiques (par exemple, de l'ASTM ou de l'AMS pour les alliages aérospatiaux), et non par un document global.

Pourquoi le recuit est toujours fait sur mesure

Le but principal du recuit est d'inverser les effets de processus comme le moulage ou l'écrouissage. Ces méthodes de fabrication introduisent des contraintes internes et déforment la structure cristalline du matériau, le rendant dur et cassant.

L'objectif : Soulager les contraintes internes

L'objectif fondamental est de chauffer un matériau à une température spécifique pour permettre à sa structure interne de se réinitialiser. Ce processus soulage les contraintes accumulées, rendant le matériau plus mou, plus ductile et plus facile à travailler.

Le matériau définit les paramètres

Chaque métal et alliage a une plage de température de recuit unique. La température qui adoucit l'aluminium serait beaucoup trop basse pour avoir un quelconque effet sur l'acier. Utiliser la mauvaise température peut soit ne pas produire l'effet désiré, soit ruiner complètement le matériau.

L'historique du matériau est important

La quantité de travail préalable effectué sur un matériau dicte le processus de recuit requis. Une pièce fortement écrouie présente des contraintes internes et une déformation structurelle nettement plus importantes qu'une simple pièce moulée, nécessitant des paramètres de temps et de température différents pour un recuit complet.

Les trois étapes fondamentales du recuit

Bien que les paramètres spécifiques changent, le processus métallurgique sous-jacent suit trois étapes distinctes à mesure que la température augmente. Comprendre ces étapes est la clé pour contrôler le résultat.

Étape 1 : Restauration

À des températures plus basses, le matériau entre dans l'étape de restauration. Les contraintes internes sont soulagées à mesure que les atomes commencent à bouger, mais la structure granulaire fondamentale du métal ne change pas de manière significative. Ceci est souvent utilisé pour de simples traitements de soulagement des contraintes où un grand changement de dureté n'est pas souhaité.

Étape 2 : Recristallisation

À mesure que la température augmente davantage, le matériau commence à recristalliser. De nouveaux grains sans contrainte nucléent et se développent, remplaçant complètement l'ancienne structure granulaire déformée. C'est le cœur d'un recuit complet, entraînant une diminution significative de la dureté et une augmentation de la ductilité.

Étape 3 : Grossissement du grain

Si le matériau est maintenu à la température de recuit trop longtemps ou si la température est trop élevée, les grains nouvellement formés commenceront à grossir et à fusionner. Ce grossissement du grain est souvent indésirable, car une structure granulaire trop grande peut réduire la ténacité du matériau et entraîner un mauvais état de surface après formage.

Pièges courants dans le processus de recuit

S'écarter du processus correct et adapté introduit des risques significatifs. Les compromis ne sont pas entre le bon et le meilleur, mais souvent entre le succès et l'échec.

Recuit incomplet

L'utilisation d'une température trop basse ou d'un temps de maintien trop court peut n'entraîner qu'une restauration ou une recristallisation partielle. Le matériau conservera une partie de ses contraintes internes et ne sera pas aussi mou ou ductile que prévu, ce qui pourrait entraîner des fissures lors des opérations de formage ultérieures.

Grossissement excessif du grain

C'est le piège le plus courant d'un recuit incorrect. En surchauffant le matériau ou en le maintenant à température trop longtemps, la structure granulaire grossière qui en résulte peut rendre la pièce cassante et inadaptée à l'application prévue. Ce dommage est souvent irréversible.

La mauvaise vitesse de refroidissement

La dernière étape, le refroidissement, est tout aussi critique que le chauffage. Refroidir une pièce trop rapidement peut réintroduire des contraintes thermiques, annulant tout le but du processus. Pour certains alliages, une vitesse de refroidissement spécifique et contrôlée est requise pour obtenir la microstructure désirée.

Comment définir le bon processus de recuit

Au lieu de chercher une norme unique, concentrez-vous sur votre objectif et votre matériau spécifiques. Cela vous permet de définir les bons paramètres.

- Si votre objectif principal est de soulager les contraintes avec une perte de résistance minimale : Votre processus doit cibler l'étape de Restauration, en utilisant des températures plus basses et juste assez de temps pour réduire les contraintes internes.

- Si votre objectif principal est de maximiser la ductilité pour un formage sévère : Vous avez besoin d'un recuit complet qui assure une Recristallisation complète pour produire une structure granulaire fine et uniforme.

- Si votre objectif principal est d'améliorer l'usinabilité : Vous pourriez avoir besoin d'un cycle de recuit spécialisé conçu pour créer une microstructure spécifique (comme des carbures sphéroïdisés dans l'acier) qui est optimale pour la coupe.

En fin de compte, un processus de recuit réussi est le résultat d'un contrôle précis, dicté par les besoins uniques de votre matériau et votre objectif final.

Tableau récapitulatif :

| Étape de recuit | Processus clé | Propriété du matériau résultante |

|---|---|---|

| Restauration | Chauffage à basse température | Soulagement des contraintes avec une perte de résistance minimale |

| Recristallisation | Chauffage à une plage spécifique | Douceur et ductilité maximales |

| Grossissement du grain | Surchauffe ou temps excessif | Fragilité et mauvais état de surface |

Obtenez un contrôle précis de votre processus de recuit avec KINTEK.

Le recuit n'est pas une opération universelle. Le succès dépend d'une compréhension approfondie de votre matériau spécifique et de la recette thermique précise requise pour obtenir les propriétés souhaitées – qu'il s'agisse de soulagement des contraintes, de ductilité maximale ou d'usinabilité améliorée.

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour le traitement thermique. Nos solutions offrent la précision et la fiabilité dont votre laboratoire a besoin pour éviter les pièges courants comme le recuit incomplet ou le grossissement excessif du grain, garantissant que vos matériaux fonctionnent comme prévu.

Laissez nos experts vous aider à définir et à exécuter le cycle de recuit parfait pour votre application. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire multi-zones

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Comment un four à atmosphère à haute température simule-t-il les environnements de service pour évaluer la résistance à la corrosion CMAS ?

- Pourquoi un environnement d'argon de haute pureté est-il requis pendant le préchauffage par oxydation de la poudre d'aluminium ? Assurer l'exactitude des données

- Qu'est-ce qu'une atmosphère réductrice dans un four ? Empêcher l'oxydation et nettoyer les surfaces métalliques

- Comment le frittage améliore-t-il les anodes en carbone des MFC ? Optimisation de la conductivité avec des fours sous vide poussé et sous atmosphère.

- Qu'est-ce qu'un four de laboratoire à atmosphère contrôlée ? Maîtriser la protection et la transformation des matériaux

- Qu'est-ce qu'un four à atmosphère contrôlée ? Prévenir l'oxydation et permettre le traitement avancé des matériaux

- Quels sont les dangers des gaz inertes ? Comprendre la menace silencieuse de l'asphyxie

- Comment l'atmosphère affecte-t-elle le frittage ? Maîtrisez la qualité finale des pièces grâce aux atmosphères contrôlées