À la base, le dépôt chimique en phase vapeur (CVD) est un processus qui construit un matériau solide, une couche d'atomes à la fois, à partir d'un gaz chimique. Les étapes fondamentales consistent à introduire des gaz précurseurs réactifs dans une chambre, où ils se décomposent et réagissent sur une surface chauffée (le substrat) pour former un film mince de haute qualité. Les sous-produits gazeux de cette réaction sont ensuite éliminés.

Le dépôt chimique en phase vapeur n'est pas simplement une méthode de revêtement ; c'est une technique de fabrication ascendante (bottom-up). En contrôlant les réactions chimiques au niveau moléculaire, vous pouvez construire des films minces ultra-purs et exceptionnellement uniformes avec des propriétés impossibles à obtenir par les méthodes traditionnelles de traitement des matériaux en vrac.

L'objectif du CVD : construire à partir de la base

Le dépôt chimique en phase vapeur est un processus fondamental dans la fabrication avancée, en particulier dans les industries des semi-conducteurs et de la science des matériaux. Son objectif est de créer des films minces très purs et structurellement parfaits.

Considérez-le comme une forme de peinture par pulvérisation moléculaire. Au lieu de gouttelettes de peinture, vous utilisez une vapeur de précurseurs chimiques spécifiques. Ces précurseurs ne réagissent et ne « solidifient » que sur la surface cible, construisant le matériau souhaité atome par atome.

C'est cette précision qui fait du CVD l'approche privilégiée pour la fabrication de matériaux comme le graphène pour l'électronique haute performance, où même un seul défaut atomique peut compromettre le fonctionnement.

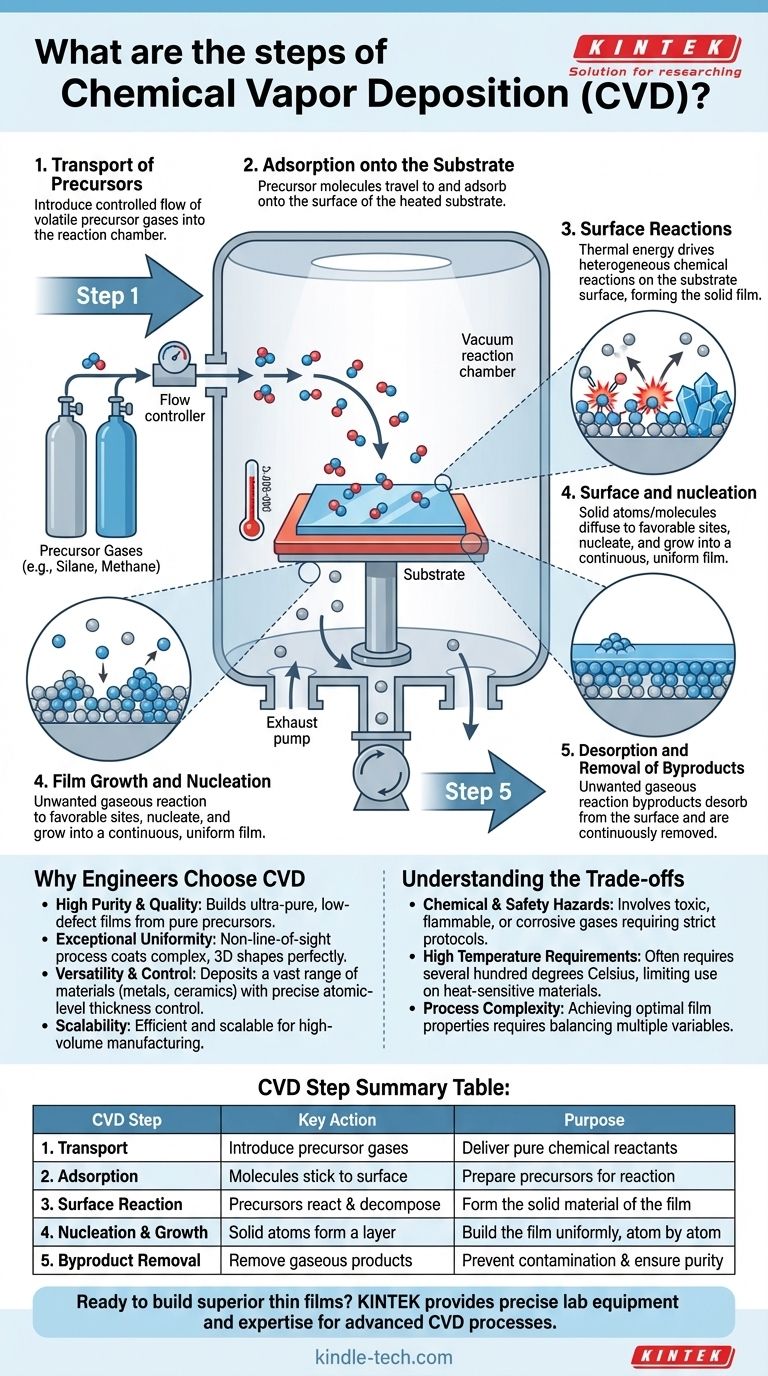

Un aperçu détaillé du processus CVD

Bien que le concept général soit simple, le processus lui-même est une séquence d'événements physiques et chimiques soigneusement contrôlés. Chaque étape est critique pour la qualité du film final.

Étape 1 : Transport des précurseurs

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. La chambre est généralement maintenue sous vide poussé pour éliminer les contaminants.

Le débit, la concentration et la pression de ces gaz sont régulés avec précision, car ils influencent directement la vitesse et la qualité de la croissance du film.

Étape 2 : Adsorption sur le substrat

Une fois à l'intérieur de la chambre, les molécules de gaz précurseur voyagent et se déposent sur la surface du substrat. Ce collage initial et temporaire est appelé adsorption.

Le substrat est chauffé à une température spécifique, ce qui fournit l'énergie nécessaire aux réactions chimiques ultérieures.

Étape 3 : Réactions de surface

C'est le cœur « chimique » du processus. L'énergie thermique du substrat chauffé provoque la décomposition et/ou la réaction des molécules précurseurs adsorbées entre elles.

Ces réactions de surface hétérogènes sont catalysées par la surface elle-même, rompant les liaisons chimiques et formant de nouvelles espèces non volatiles (solides) qui constitueront le film.

Étape 4 : Croissance du film et nucléation

Les atomes ou molécules solides nouvellement formés ne constituent pas encore un film uniforme. Ils diffusent à travers la surface vers des emplacements énergétiquement favorables, appelés sites de nucléation.

À partir de ces sites, le film commence à croître, formant finalement une couche continue, uniforme et souvent cristalline sur l'ensemble du substrat. Le processus est contrôlé pour créer des films aussi minces qu'une seule couche d'atomes.

Étape 5 : Désorption et élimination des sous-produits

Les réactions chimiques qui forment le film solide créent également des sous-produits gazeux indésirables. Ces molécules de sous-produits doivent se détacher de la surface lors d'un processus appelé désorption.

Un flux de gaz continu ou un système de vide transporte ensuite ces sous-produits hors de la chambre de réaction, les empêchant de contaminer le film en croissance.

Pourquoi les ingénieurs choisissent le CVD

Le CVD est préféré aux autres méthodes de dépôt lorsque la qualité, la pureté et la structure du film sont primordiales. Ses avantages découlent de sa nature chimique.

Haute pureté et qualité

Parce qu'il construit le matériau à partir de précurseurs chimiques purs dans un environnement contrôlé, le CVD peut produire des films d'une pureté extrêmement élevée et avec un faible nombre de défauts structurels.

Uniformité et couverture exceptionnelles

Le CVD est un processus sans ligne de visée. Les précurseurs gazeux s'écoulent et épousent n'importe quelle forme, permettant un revêtement complètement uniforme sur des surfaces complexes et tridimensionnelles — ce que les méthodes à ligne de visée comme le pulvérisation cathodique ne peuvent pas réaliser.

Polyvalence et contrôle

Le processus est incroyablement polyvalent. En modifiant les gaz précurseurs, la température et la pression, les ingénieurs peuvent déposer une vaste gamme de matériaux, y compris des métaux, des céramiques et des polymères. Il offre un contrôle précis de l'épaisseur du film, jusqu'à l'échelle atomique.

Éévolutivité et efficacité

Comparé à certaines autres techniques sous vide poussé, le CVD est relativement abordable, présente un taux de dépôt élevé et est facile à adapter à la production en grand volume, ce qui le rend économiquement viable.

Comprendre les compromis

Bien que puissant, le CVD n'est pas sans défis. Comprendre ses limites est crucial pour une mise en œuvre réussie.

Dangers chimiques et de sécurité

Le CVD repose souvent sur des gaz précurseurs toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité sophistiqués, des systèmes de manipulation des gaz et une gestion des gaz d'échappement, ce qui ajoute à la complexité et au coût de l'installation.

Exigences de haute température

De nombreux processus CVD nécessitent des températures de substrat élevées (souvent plusieurs centaines de degrés Celsius) pour provoquer les réactions chimiques nécessaires. Cela peut endommager ou déformer les matériaux de substrat sensibles à la température, limitant son application à certains plastiques ou composants électroniques pré-traités.

Complexité de l'optimisation des processus

L'obtention des propriétés de film souhaitées nécessite un équilibre délicat entre plusieurs variables : le débit de gaz, la pression de la chambre, l'uniformité de la température et la chimie des précurseurs. Le développement d'un processus stable et reproductible pour un nouveau matériau peut être une tâche complexe et longue.

Faire le bon choix pour votre objectif

Le choix d'une technique de dépôt dépend entièrement de votre objectif final.

- Si votre objectif principal est de produire de l'électronique ou des capteurs haute performance : Le CVD est idéal pour créer les films ultra-purs, à faible défaut et atomiquement minces requis.

- Si votre objectif principal est de revêtir des pièces complexes et tridimensionnelles : La nature sans ligne de visée du CVD offre une couverture uniforme inégalée par d'autres méthodes.

- Si votre objectif principal est de créer des revêtements de surface très durables et purs : Le CVD est une méthode évolutive et efficace pour déposer des films denses et de haute pureté avec une excellente adhérence.

En fin de compte, le dépôt chimique en phase vapeur permet aux ingénieurs de construire des matériaux supérieurs à partir de la molécule, permettant la prochaine génération de technologies avancées.

Tableau récapitulatif :

| Étape CVD | Action clé | Objectif |

|---|---|---|

| 1. Transport | Introduction des gaz précurseurs dans la chambre | Livrer des réactifs chimiques purs au substrat |

| 2. Adsorption | Les molécules de gaz adhèrent au substrat chauffé | Préparer les précurseurs pour la réaction de surface |

| 3. Réaction de surface | Les précurseurs se décomposent et réagissent sur le substrat | Former le matériau solide du film mince |

| 4. Nucléation et croissance | Les atomes solides forment une couche continue | Construire le film uniformément, atome par atome |

| 5. Élimination des sous-produits | Éliminer les produits de réaction gazeux | Prévenir la contamination et assurer la pureté du film |

Prêt à construire des films minces supérieurs pour votre laboratoire ?

KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux processus avancés de dépôt chimique en phase vapeur. Que vous développiez des semi-conducteurs de nouvelle génération, des capteurs haute performance ou des revêtements de surface durables, notre expertise garantit que vous disposez des bons outils pour réussir.

Nous comprenons que l'obtention de films ultra-purs et uniformes nécessite des processus fiables et contrôlés. Laissez KINTEK être votre partenaire en précision.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire et vous aider à obtenir des résultats révolutionnaires.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application