En bref, une très large gamme de matériaux peut servir de substrats pour le revêtement par dépôt physique en phase vapeur (PVD). Cela inclut presque tous les métaux tels que les aciers, l'aluminium, le cuivre et le titane, ainsi que les céramiques, le verre et même certains polymères comme le plastique ABS. La caractéristique déterminante n'est pas la classe de matériau elle-même, mais sa capacité à rester stable dans un environnement de vide poussé et à permettre une forte adhérence du matériau de revêtement.

L'aptitude d'un substrat au revêtement PVD est déterminée moins par son type de matériau spécifique que par sa compatibilité sous vide. Tout matériau pouvant rester stable et ne pas libérer de gaz ou de contaminants sous vide peut être revêtu, nécessitant souvent des prétraitements spécifiques pour assurer une finition impeccable et adhérente.

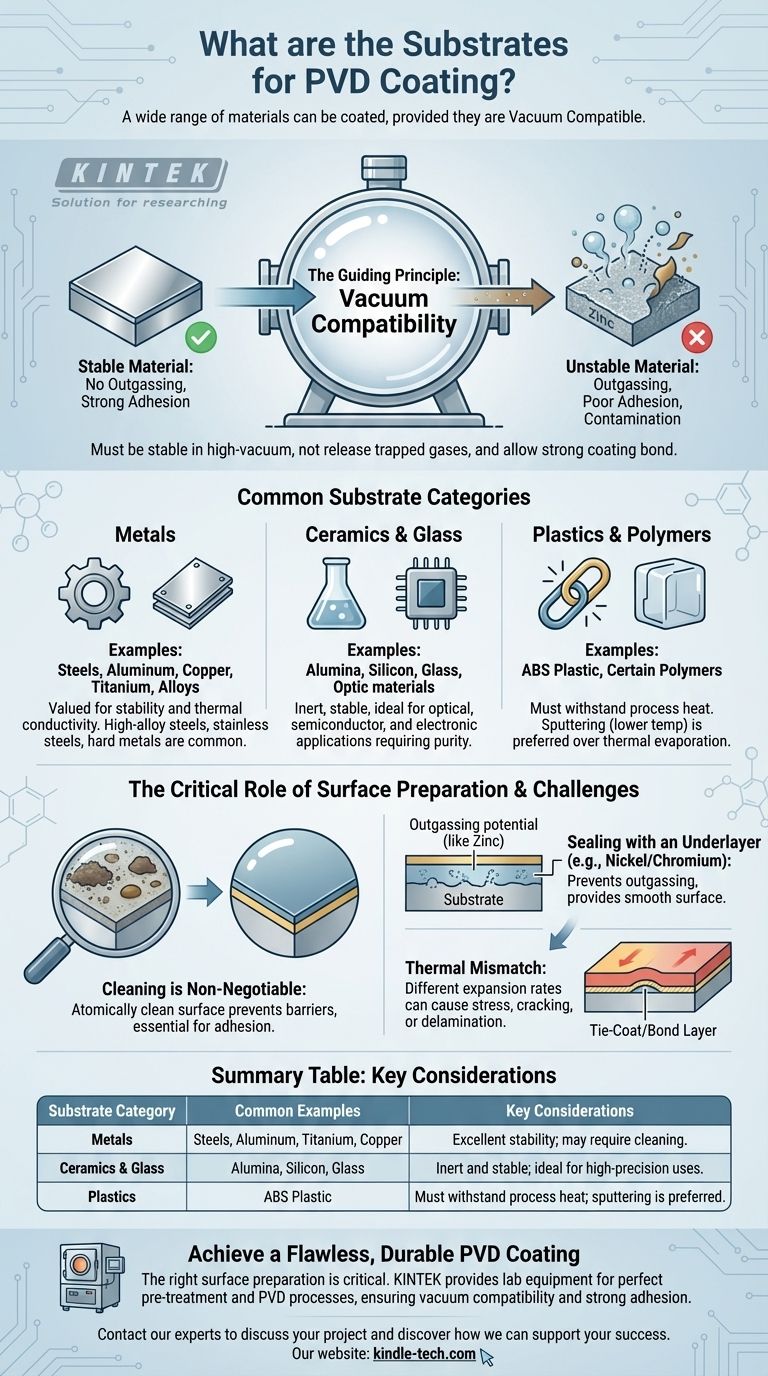

Le principe directeur : la compatibilité sous vide

Ce que signifie "compatible sous vide"

Les processus PVD se déroulent à l'intérieur d'une chambre à vide poussé. Cet environnement immaculé est nécessaire pour que les atomes de revêtement puissent voyager de la source au substrat sans entrer en collision avec les molécules d'air.

Un substrat approprié ne doit donc pas "dégazer", c'est-à-dire qu'il ne doit pas libérer de gaz piégés, de vapeur d'eau ou d'éléments volatils lorsqu'il est exposé au vide. Le dégazage contamine la chambre, interfère avec le processus de revêtement et entraîne une mauvaise adhérence et une qualité de film médiocre.

Pourquoi certains matériaux sont difficiles

Les matériaux contenant des éléments à haute pression de vapeur sont problématiques. Par exemple, l'acier galvanisé est inadapté car le revêtement de zinc se vaporisera sous vide.

De même, certains alliages comme le laiton (qui contient du zinc) peuvent dégazer, compromettant le processus. C'est pourquoi ces matériaux nécessitent souvent une couche d'étanchéité avant de pouvoir être revêtus.

Catégories de substrats courants

Métaux

Les métaux sont les substrats les plus courants pour le PVD, appréciés pour leur stabilité et leur conductivité thermique.

Presque toutes les familles de métaux conviennent, y compris les aciers fortement alliés, les aciers inoxydables, les métaux durs, l'aluminium, le cuivre, le titane et leurs alliages.

Céramiques et verre

En raison de leur inertie et de leur stabilité sous vide, les céramiques et le verre sont d'excellents substrats.

Ils sont fréquemment utilisés pour les revêtements fonctionnels dans les applications optiques, semi-conductrices et électroniques où la précision et la pureté sont primordiales.

Plastiques et polymères

Certains plastiques, notamment l'ABS (Acrylonitrile Butadiène Styrène), peuvent être revêtus par PVD.

La principale limitation est la température. Le substrat doit pouvoir supporter la chaleur générée pendant le processus PVD. Les processus comme la pulvérisation cathodique sont effectués à des températures plus basses que l'évaporation thermique, ce qui les rend plus adaptés aux matériaux sensibles à la chaleur.

Le rôle critique de la préparation de surface

Le nettoyage est non négociable

La surface du substrat doit être atomiquement propre. Toute trace d'huiles, d'oxydes, de poussière ou d'autres contaminants agira comme une barrière, empêchant le revêtement d'adhérer directement au substrat et le faisant échouer.

Scellement avec une sous-couche

Pour les matériaux qui ont tendance à dégazer (comme le zinc ou le laiton) ou pour les applications décoratives nécessitant une finition brillante, un prétraitement est essentiel.

Les substrats sont souvent d'abord électroplaqués avec des couches de nickel et de chrome. Ce placage a deux objectifs : il scelle le substrat pour empêcher le dégazage et fournit une surface lisse, stable et très réceptive pour que le revêtement PVD puisse s'y lier.

Comprendre les compromis

La force d'adhérence varie

La force de liaison d'un revêtement PVD dépend fortement du matériau du substrat. L'interaction entre un revêtement et un substrat en acier est fondamentalement différente de son interaction avec un substrat en plastique.

Pour gérer cela, les ingénieurs utilisent souvent de minces "couches de liaison" ou "couches d'accrochage" pour améliorer l'interface entre le substrat et le revêtement fonctionnel final.

Le désaccord thermique peut provoquer des contraintes

Le substrat et le matériau de revêtement se dilatent et se contractent à des vitesses différentes lorsqu'ils sont chauffés. Cette différence, connue sous le nom de coefficient de dilatation thermique (CTE), peut créer d'immenses contraintes dans le revêtement.

Si le désaccord est trop important, il peut entraîner la fissuration ou le délaminage du revêtement, en particulier dans les applications soumises à des fluctuations de température importantes.

Faire le bon choix pour votre objectif

Le choix du substrat et de la méthode de préparation corrects est fondamental pour un résultat de revêtement réussi.

- Si votre objectif principal est la durabilité et la performance (par exemple, les outils de coupe) : Les substrats métalliques stables comme les aciers fortement alliés ou les métaux durs sont idéaux, car ils nécessitent un minimum de prétraitement au-delà d'un nettoyage rigoureux.

- Si votre objectif principal est une finition décorative (par exemple, robinetterie, bijoux) : Les substrats comme le plastique ABS, le zinc ou le laiton sont courants mais nécessiteront presque certainement une sous-couche électroplaquée pour assurer une finition impeccable et une forte adhérence.

- Si votre objectif principal est les applications optiques ou électroniques : Les substrats en verre et en céramique sont la norme industrielle en raison de leur stabilité inhérente, de leur douceur et de leurs propriétés chimiques inertes.

En fin de compte, un résultat PVD réussi dépend de l'importance accordée au substrat et à sa préparation, au même titre qu'au revêtement lui-même.

Tableau récapitulatif :

| Catégorie de substrat | Exemples courants | Considérations clés |

|---|---|---|

| Métaux | Aciers, Aluminium, Titane, Cuivre | Excellente stabilité ; peut nécessiter un nettoyage. |

| Céramiques & Verre | Alumine, Silicium, Verre | Inertes et stables ; idéaux pour les utilisations de haute précision. |

| Plastiques | Plastique ABS | Doit résister à la chaleur du processus ; la pulvérisation cathodique est préférée. |

Prêt à obtenir un revêtement PVD impeccable et durable sur votre substrat spécifique ?

La bonne préparation de surface est essentielle pour l'adhérence et la performance du revêtement. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables nécessaires pour un prétraitement et des processus PVD parfaits. Que vous travailliez avec des métaux, des céramiques ou des plastiques, nos solutions contribuent à assurer la compatibilité sous vide et une forte adhérence pour les applications de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir comment nous pouvons soutenir votre succès.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Refroidisseur de piège froid direct pour piège froid sous vide

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Refroidisseur à piège froid sous vide Refroidisseur à piège froid indirect

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température