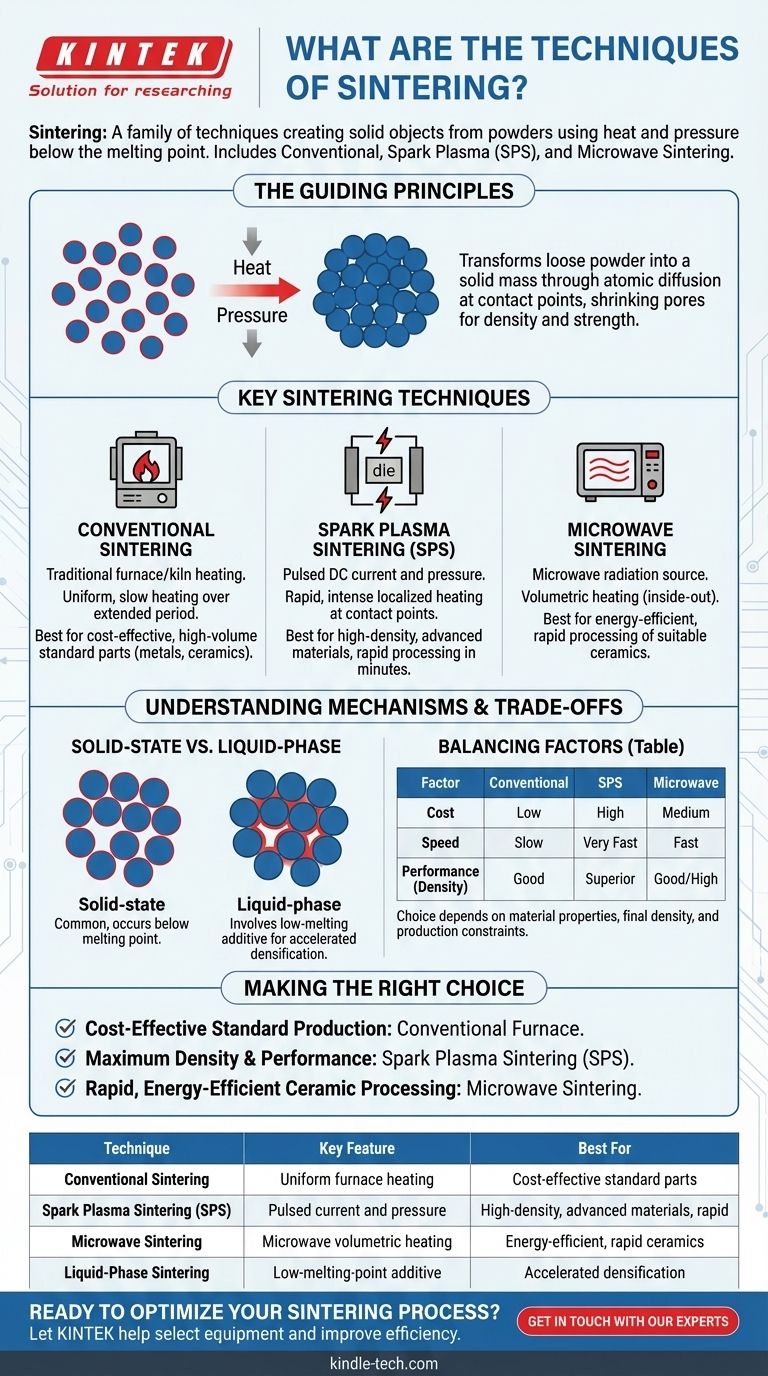

À la base, le frittage n'est pas un processus unique mais une famille de techniques utilisées pour créer des objets solides à partir de poudres en utilisant la chaleur et parfois la pression. Les principales méthodes comprennent le frittage conventionnel dans un four, les méthodes électriques avancées comme le frittage plasma étincelle (SPS), et les approches écoénergétiques comme le frittage micro-ondes, chacune étant choisie en fonction du matériau et du résultat souhaité.

La technique de frittage spécifique choisie est une décision stratégique dictée par les propriétés du matériau, la densité finale et la résistance requises de la pièce, ainsi que des contraintes telles que le coût et la vitesse de production. Il n'y a pas de méthode "meilleure" unique ; il n'y a que la bonne méthode pour l'application.

Les principes directeurs du frittage

Avant de comparer les techniques, il est essentiel de comprendre l'objectif fondamental. Le frittage transforme un ensemble de particules lâches — qu'il s'agisse de métal, de céramique ou d'un composite — en une masse cohérente et solide.

Que se passe-t-il pendant le frittage ?

Le processus fonctionne en chauffant le matériau à une température élevée, mais de manière critique, en dessous de son point de fusion. À cette température, les atomes aux points de contact entre les particules diffusent, ce qui provoque la fusion des particules.

Ce mouvement atomique réduit la surface des particules individuelles et rétrécit les pores entre elles, conduisant à un composant final plus dense et plus solide.

Techniques clés de frittage expliquées

Les différentes techniques se distinguent principalement par la manière dont elles délivrent la chaleur et si elles appliquent une pression externe pour faciliter le processus.

Frittage conventionnel

C'est la méthode la plus traditionnelle et la plus largement utilisée. La pièce de poudre compactée, souvent appelée "pièce verte", est placée dans un four ou un four de potier.

La chaleur est appliquée lentement et uniformément, permettant à la pièce de fritter sur une période prolongée. Cette méthode est très efficace pour une large gamme de matériaux, de la porcelaine aux pièces métalliques de base.

Frittage plasma étincelle (SPS)

Le SPS est une technique moderne et avancée qui combine chaleur et pression. Un courant électrique continu pulsé est directement passé à travers la poudre et la matrice en graphite qui la contient.

Cela génère une chaleur rapide et intense localisée aux points de contact des particules, tandis qu'une pression mécanique simultanée est appliquée. Cette combinaison accélère considérablement le processus de densification, prenant souvent seulement quelques minutes au lieu de plusieurs heures.

Frittage micro-ondes

Cette méthode utilise le rayonnement micro-ondes comme source de chaleur. Contrairement à un four conventionnel qui chauffe de l'extérieur vers l'intérieur, les micro-ondes peuvent chauffer le matériau de manière volumétrique (de l'intérieur vers l'extérieur).

Cela peut conduire à un chauffage plus uniforme, des temps de traitement plus rapides et des économies d'énergie potentielles, en particulier pour certains types de matériaux céramiques.

Frittage en phase solide vs. en phase liquide

Ces termes décrivent le mécanisme, pas l'équipement. Le frittage en phase solide, la forme la plus courante, se produit entièrement sans aucune fusion.

Le frittage en phase liquide implique l'ajout d'un matériau secondaire avec un point de fusion plus bas au mélange de poudre. Pendant le chauffage, ce matériau secondaire fond, créant un liquide qui aide à rapprocher les particules primaires par action capillaire, accélérant la densification.

Comprendre les compromis

Le choix d'une technique de frittage implique d'équilibrer la vitesse, le coût, les performances et la compatibilité des matériaux. Aucune méthode unique n'est supérieure à tous égards.

Coût vs. Performance

Le frittage conventionnel est généralement la solution la plus rentable pour la production en grand volume en raison d'un équipement plus simple. Cependant, il est lent et peut ne pas atteindre les densités les plus élevées possibles.

Le frittage plasma étincelle (SPS) offre des performances supérieures, atteignant une densité quasi-totale en une fraction du temps. Cette performance a un coût : un équipement hautement spécialisé et coûteux, et est généralement réservée aux matériaux avancés et à la recherche.

Vitesse vs. Complexité

Les techniques de micro-ondes et de SPS offrent des avantages significatifs en termes de vitesse par rapport aux méthodes conventionnelles. Cependant, cette vitesse nécessite un contrôle de processus plus complexe pour gérer le chauffage rapide et prévenir les contraintes thermiques ou la non-uniformité au sein de la pièce.

Compatibilité des matériaux

Certains matériaux répondent mieux à des techniques spécifiques. Par exemple, certaines céramiques non-oxydes avancées nécessitent l'atmosphère et la température précisément contrôlées possibles dans des fours spécialisés, tandis que le chauffage rapide du SPS est idéal pour le traitement d'alliages nouveaux et de biomatériaux qui pourraient se dégrader lors de longs cycles conventionnels.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par l'application finale de la pièce que vous créez.

- Si votre objectif principal est la production rentable de pièces métalliques ou céramiques standard : Le frittage en four conventionnel est le choix établi et fiable.

- Si votre objectif principal est d'atteindre une densité maximale et des propriétés mécaniques supérieures dans les matériaux avancés : Le frittage plasma étincelle (SPS) est la technologie de pointe pour les applications haute performance.

- Si votre objectif principal est le traitement rapide et écoénergétique de matériaux céramiques appropriés : Le frittage micro-ondes représente une alternative moderne convaincante aux méthodes conventionnelles.

En fin de compte, un frittage efficace consiste à faire correspondre précisément la technique de traitement aux caractéristiques uniques du matériau et aux exigences de performance du composant final.

Tableau récapitulatif :

| Technique | Caractéristique clé | Idéal pour |

|---|---|---|

| Frittage conventionnel | Utilise un four pour un chauffage uniforme | Production rentable de pièces standard |

| Frittage plasma étincelle (SPS) | Applique un courant pulsé et une pression | Matériaux avancés à haute densité, traitement rapide |

| Frittage micro-ondes | Utilise le rayonnement micro-ondes pour un chauffage volumétrique | Traitement rapide et écoénergétique des céramiques |

| Frittage en phase liquide | Utilise un additif à bas point de fusion | Densification accélérée de certains matériaux |

Prêt à optimiser votre processus de frittage ?

Le choix de la bonne technique de frittage est essentiel pour atteindre la densité, la résistance et les performances souhaitées de vos composants. Les experts de KINTEK sont là pour vous aider.

Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables idéaux pour vos besoins spécifiques en matière de frittage, que vous travailliez avec des fours conventionnels ou des systèmes avancés comme le SPS.

Laissez-nous vous aider à :

- Sélectionner le bon équipement pour votre matériau et vos objectifs d'application.

- Améliorer l'efficacité de votre processus et la qualité de votre produit final.

- Accéder à un support technique expert pour tirer le meilleur parti de vos opérations de frittage.

Contactez-nous dès aujourd'hui pour une consultation et découvrez comment les solutions de KINTEK peuvent faire progresser votre recherche et votre production de matériaux.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Quels sont les défauts des pièces frittées ? Éviter les problèmes de déformation, de fissuration et de porosité

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?