À la base, un four fonctionne en convertissant l'énergie en chaleur et en la transférant à un matériau cible. Bien que l'objectif fondamental soit simple, la méthode utilisée définit les capacités et les applications du four. Les trois principaux principes de fonctionnement sont la combustion de carburant, le chauffage par résistance électrique et l'induction électromagnétique.

Le principe spécifique qu'un four utilise n'est pas seulement un détail technique ; il dicte la précision, l'efficacité et la pureté du processus de chauffage. Comprendre la distinction entre la génération directe de chaleur au sein du matériau et l'application indirecte de chaleur à partir d'une source externe est la clé pour choisir le bon outil pour une tâche spécifique.

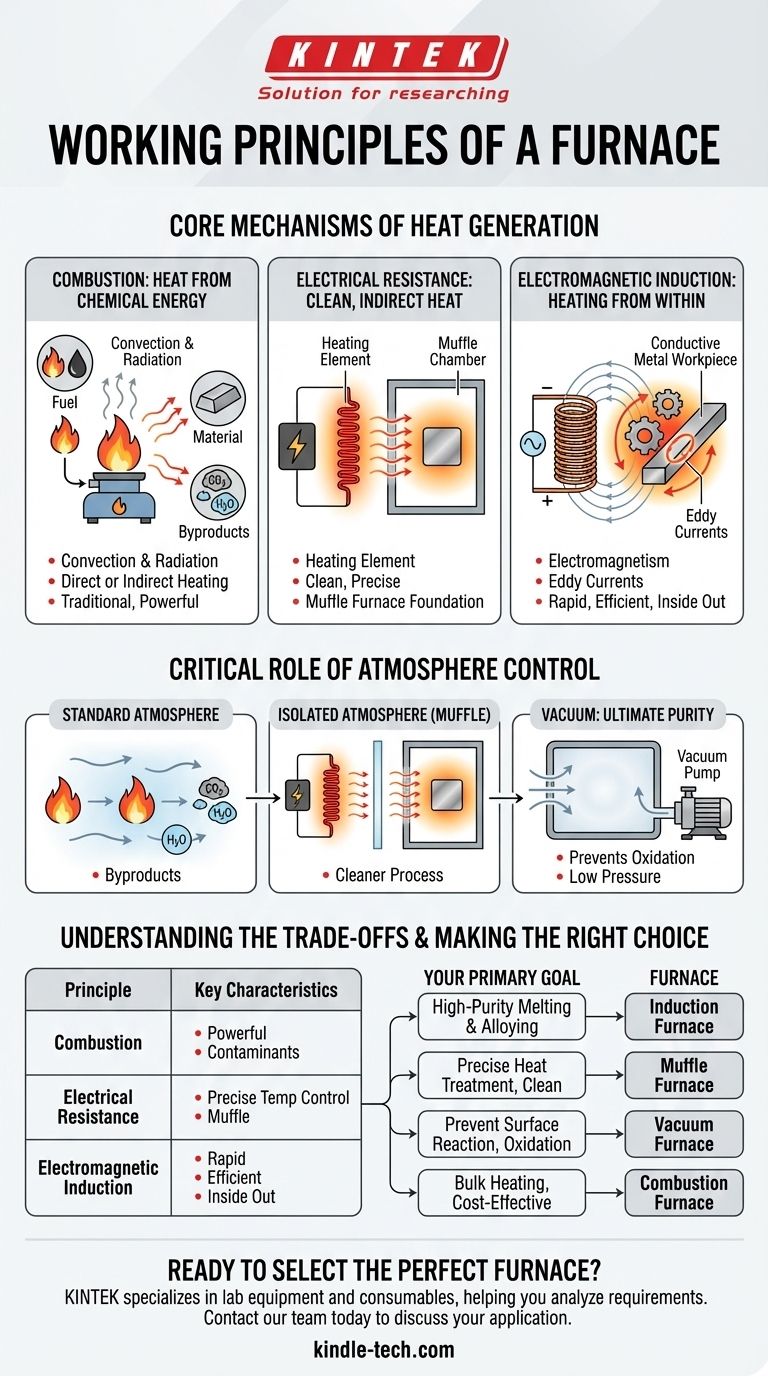

Les mécanismes fondamentaux de la génération de chaleur

Chaque four commence par une source d'énergie. La méthode qu'il utilise pour convertir cette énergie en chaleur utilisable est le facteur le plus important dans sa conception et son fonctionnement.

Combustion : Chaleur issue de l'énergie chimique

La conception de four la plus traditionnelle fonctionne sur le principe de la combustion. Le carburant est brûlé pour produire des gaz chauds.

Cette chaleur est ensuite transférée au matériau par deux méthodes principales : la convection (le mouvement du gaz chaud) et le rayonnement (l'émission d'énergie thermique). Les matériaux peuvent être chauffés directement par ces gaz ou indirectement en les plaçant dans des tuyaux ou des conteneurs qui sont ensuite chauffés.

Résistance électrique : Chaleur propre et indirecte

De nombreux fours modernes utilisent le principe de la résistance électrique, où l'électricité est passée à travers un élément chauffant spécialisé.

Ces éléments, souvent fabriqués à partir de matériaux comme le nichrome, deviennent extrêmement chauds et rayonnent de la chaleur dans une chambre. Cette méthode est la base du four à moufle, qui utilise une chambre isolée pour séparer le matériau chauffé des éléments chauffants, empêchant le contact direct et la contamination.

Induction électromagnétique : Chauffage de l'intérieur

Un four à induction fonctionne sur un principe plus avancé, utilisant l'électromagnétisme pour générer de la chaleur directement à l'intérieur du matériau cible.

Un courant électrique alternatif passe à travers une bobine de cuivre, créant un champ magnétique puissant et fluctuant. Lorsqu'un matériau conducteur (comme le métal) est placé dans ce champ, il induit des courants électriques, connus sous le nom de courants de Foucault, à circuler à l'intérieur du matériau lui-même. La propre résistance du matériau à ces courants génère une chaleur intense, le faisant fondre de l'intérieur.

Le rôle essentiel du contrôle de l'atmosphère

L'environnement à l'intérieur du four est souvent aussi important que la température. La conception du four a un impact direct sur le niveau de contrôle atmosphérique possible.

Atmosphères standard et isolées

Les fours à combustion introduisent intrinsèquement des sous-produits comme le dioxyde de carbone et la vapeur d'eau dans l'environnement de chauffage.

Les fours à moufle améliorent cela en créant une chambre isolée. Ce "moufle" sépare la charge de travail des éléments chauffants et de tout contaminant potentiel, offrant un processus de chauffage plus propre.

Vide : La pureté ultime

Un four sous vide est conçu pour les processus où toute réaction atmosphérique est inacceptable. En éliminant l'air et les autres gaz réactifs, il crée un environnement à basse pression.

Ce vide empêche l'oxydation et d'autres formes de contamination, ce qui est essentiel lors du travail avec des métaux réactifs ou lorsqu'une finition de surface parfaitement pure est requise. Le chauffage est généralement réalisé par résistance ou rayonnement à l'intérieur de la chambre scellée et étanche au vide.

Comprendre les compromis

Aucun principe de four n'est universellement supérieur. Le choix implique toujours un équilibre entre efficacité, contrôle et compatibilité des matériaux.

Efficacité et vitesse

Les fours à induction sont extrêmement efficaces car la chaleur est générée directement à l'intérieur de la pièce, ce qui entraîne une perte d'énergie minimale et un chauffage très rapide. Les fours à combustion perdent une quantité importante de chaleur par les gaz d'échappement.

Précision et contrôle

Les fours utilisant des principes électriques, tels que le moufle et l'induction, offrent un contrôle de température supérieur. Associés à un régulateur PID et à un thermocouple, ils peuvent maintenir des températures avec une précision remarquable. Le chauffage par combustion est intrinsèquement moins précis.

Matériau et application

Le choix du four est fondamentalement lié au matériau. Le chauffage par induction ne fonctionne que sur les matériaux électriquement conducteurs. Les fours à moufle et à combustion peuvent chauffer une gamme beaucoup plus large de matériaux, y compris les céramiques et autres non-conducteurs.

Faire le bon choix pour votre objectif

Pour sélectionner la technologie appropriée, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est la fusion et l'alliage de haute pureté : Un four à induction est le choix idéal en raison de son chauffage direct, rapide et sans contaminants.

- Si votre objectif principal est un traitement thermique précis dans un environnement propre : Un four à moufle offre un excellent contrôle de la température tout en isolant la pièce des éléments chauffants.

- Si votre objectif principal est d'éviter toute réaction de surface comme l'oxydation : Un four sous vide est la seule technologie capable de fournir l'environnement inerte nécessaire.

- Si votre objectif principal est le chauffage en vrac de matériaux où la précision est secondaire : Un four à combustion peut être une solution rentable et puissante.

En fin de compte, comprendre comment un four génère et applique la chaleur vous permet de sélectionner l'outil précis requis pour atteindre le résultat souhaité.

Tableau récapitulatif :

| Principe | Méthode de génération de chaleur | Caractéristiques clés |

|---|---|---|

| Combustion | Combustion de carburant (gaz, pétrole) | Traditionnel, puissant, peut introduire des contaminants |

| Résistance électrique | Courant traversant un élément chauffant | Propre, contrôle précis de la température (par exemple, four à moufle) |

| Induction électromagnétique | Courants de Foucault dans un matériau conducteur | Rapide, efficace, chauffe de l'intérieur |

| Environnement sous vide | Chauffage dans une chambre à basse pression | Empêche l'oxydation, assure une pureté ultime |

Prêt à choisir le four parfait pour vos besoins spécifiques ?

Comprendre les principes de fonctionnement est la première étape. La bonne technologie de four – qu'il s'agisse d'un four à moufle propre pour un traitement thermique précis, d'un four à induction rapide pour une fusion de haute pureté, ou d'un four sous vide pour éviter l'oxydation – est essentielle à votre succès.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à analyser vos exigences en matière de matériaux, de température et de contrôle de l'atmosphère pour vous recommander la solution de four idéale.

Contactez notre équipe dès aujourd'hui pour discuter de votre application et vous assurer d'obtenir les performances et les résultats dont vous avez besoin.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est le mouvement de la chaleur dans le vide ? Maîtriser le rayonnement thermique pour un contrôle précis

- Comment les fours contribuent-ils aux performances des cathodes de batteries au sodium ? Maîtriser la synthèse à l'état solide pour le stockage d'énergie

- Quelle est la fonction d'un four de test à haute température dans les essais sur l'acier RAFM ? Reproduire les conditions du réacteur nucléaire

- Quelle est la nécessité du traitement thermique après cémentation ? Obtenez une dureté et une ténacité supérieures

- Peut-on braser du cuivre sur du laiton sans flux ? Oui, mais uniquement dans ces conditions spécifiques.

- Quelle est la température du four à arc électrique ? Aperçus clés pour une production d'acier efficace

- Comment l'environnement de vide poussé bénéficie-t-il à la préparation de l'alliage RuTi ? Obtenez des résultats purs et de haute densité

- Quel rôle joue un four à haute température dans les catalyseurs Mn-Al-O ? Guide expert sur la transformation de phase de l'héxaaluminate