À la base, un four à induction est un transformateur puissant. Il utilise un champ magnétique fluctuant pour induire un courant électrique directement dans le métal à fondre. La propre résistance électrique du métal à ce courant interne génère une chaleur intense et rapide, le faisant fondre de l'intérieur sans qu'aucune flamme externe ou élément chauffant n'entre en contact.

Le principe fondamental n'est pas d'appliquer de la chaleur sur le métal, mais de transformer le métal en sa propre source de chaleur. Ceci est réalisé en utilisant l'induction électromagnétique, la même loi physique qui régit le fonctionnement des transformateurs électriques.

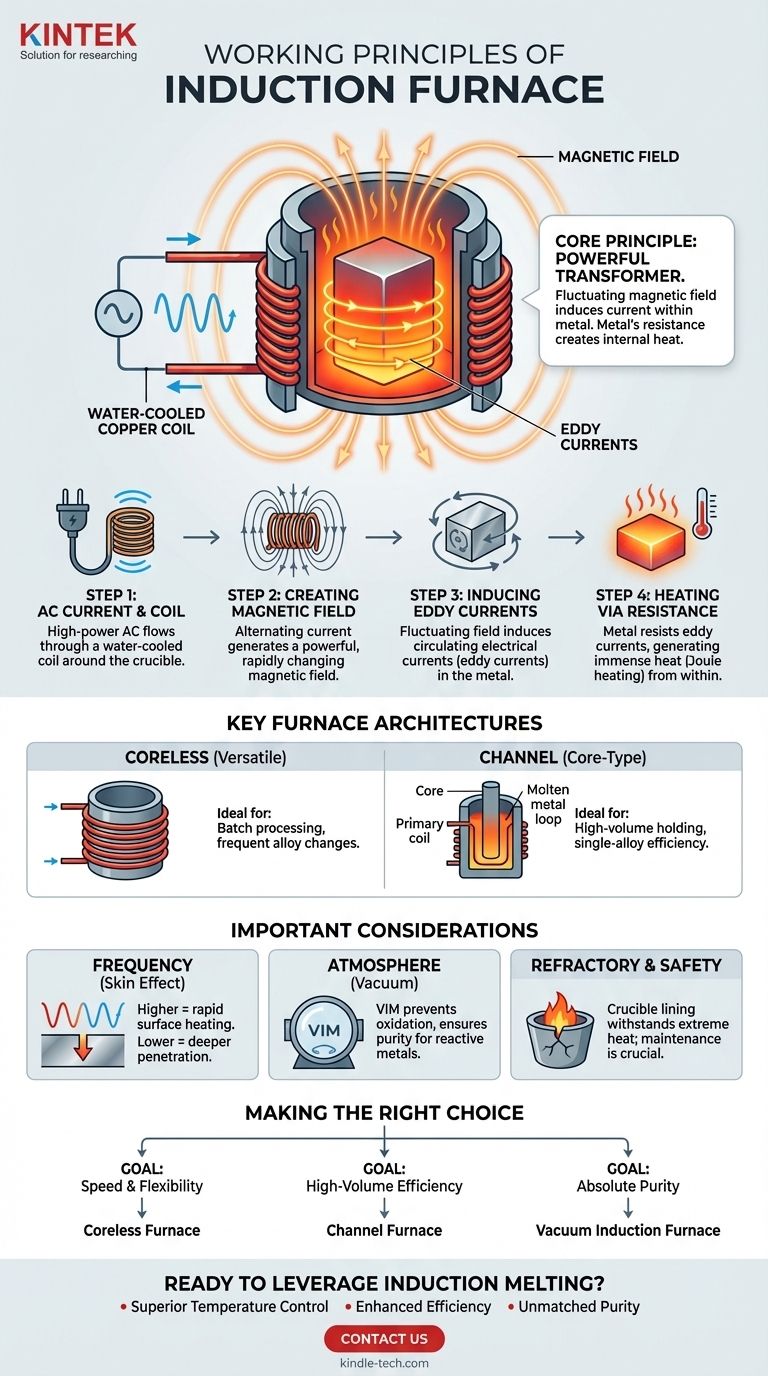

Le principe fondamental : une analyse étape par étape

L'ensemble du processus repose sur l'application précise des lois fondamentales de l'électromagnétisme, transformant l'énergie électrique en chaleur avec une efficacité remarquable.

Étape 1 : Le courant alternatif et la bobine

Tout commence par une alimentation électrique qui envoie un courant alternatif (CA) de haute puissance à travers une grande bobine de cuivre, souvent refroidie à l'eau. Cette bobine est généralement enroulée autour d'un creuset ou d'une chambre contenant la charge métallique conductrice.

Étape 2 : Création du champ magnétique

Lorsque le courant alternatif circule et inverse constamment sa direction dans la bobine, il génère un champ magnétique puissant et rapidement changeant dans l'espace au centre de la bobine, où se trouve le métal.

Étape 3 : Induction des courants de Foucault

Selon les lois de l'électromagnétisme (en particulier la loi d'induction de Faraday), ce champ magnétique fluctuant induit des courants électriques circulaires dans la charge métallique conductrice. Ces courants internes et circulaires sont connus sous le nom de courants de Foucault.

Étape 4 : Chauffage par résistance

Le métal résiste au flux de ces courants de Foucault induits. Cette résistance électrique génère une chaleur immense directement dans le métal lui-même, un phénomène connu sous le nom de chauffage par effet Joule. Cette chaleur augmente rapidement la température du métal jusqu'à son point de fusion et au-delà.

L'effet d'agitation intégré

Les mêmes forces électromagnétiques qui induisent les courants de Foucault créent également une puissante action d'agitation au sein du bain de métal en fusion. Cette circulation naturelle garantit que la masse fondue est homogène, ce qui est essentiel pour créer des alliages de haute qualité avec une composition exacte.

Comprendre les principales architectures de fours

Bien que le principe soit le même, la conception physique du four peut varier considérablement, ce qui a un impact sur son application idéale. Ces variations concernent principalement la manière dont le champ magnétique est couplé à la charge métallique.

Fours à induction sans noyau (Coreless)

C'est la conception la plus courante. La bobine d'induction entoure directement un creuset doublé de matériaux réfractaires contenant la charge métallique. Il n'y a pas de noyau de fer reliant la bobine et le métal.

Cette conception est très polyvalente, excellente pour faire fondre une large gamme de métaux, et idéale pour les applications nécessitant des changements fréquents de composition d'alliage (traitement par lots).

Fours à induction à canal (à noyau)

Cette conception fonctionne davantage comme un transformateur traditionnel. Elle possède un noyau de fer, une bobine primaire et une « bobine » secondaire formée par une boucle fermée de métal en fusion.

La chaleur est générée dans cette boucle spécifique de métal en fusion et circule dans le bain principal du four. Ces fours sont extrêmement économes en énergie, mais sont mieux adaptés pour maintenir et surchauffer de très grands volumes d'un seul type de métal, plutôt que pour des changements fréquents d'alliage.

Pièges courants et considérations opérationnelles

Comprendre les principes signifie également reconnaître les nuances opérationnelles et les limites qui en découlent.

L'importance de la fréquence

La fréquence du courant alternatif est un paramètre critique. Des fréquences plus élevées concentrent le courant à la surface du métal (l'« effet de peau »), entraînant un chauffage très rapide des charges plus petites. Des fréquences plus basses pénètrent plus profondément, ce qui est préférable pour faire fondre de plus grands lots.

Le rôle de l'atmosphère

La plupart des opérations de fusion par induction se déroulent à l'air libre. Cependant, pour les métaux réactifs comme le titane ou les superalliages, le processus doit être effectué dans un four à induction sous vide (VIM). En éliminant l'air et les autres gaz, le vide empêche le métal en fusion de s'oxyder ou d'être contaminé, garantissant une pureté maximale.

Réfractaire et sécurité

La chaleur est générée dans la charge, et non dans les parois du four. Cependant, la température intense du métal en fusion signifie que la doublure réfractaire du creuset est soumise à un stress extrême. Une sélection et un entretien appropriés de cette doublure sont primordiaux pour un fonctionnement sûr et efficace.

Faire le bon choix pour votre objectif

La conception spécifique d'un four à induction est choisie en fonction du résultat souhaité, de la production brute à la fabrication de haute technologie.

- Si votre objectif principal est la rapidité et la flexibilité des lots : Un four sans noyau est la norme de l'industrie, vous permettant de faire fondre différents alliages rapidement et efficacement.

- Si votre objectif principal est l'efficacité à haut volume pour un alliage unique : Un four à canal offre des performances énergétiques supérieures pour maintenir et traiter de grandes coulées continues.

- Si votre objectif principal est une pureté matérielle absolue : Un four à induction sous vide est le seul choix pour créer des alliages réactifs de haute performance exempts de contamination atmosphérique.

En fin de compte, le principe de fonctionnement du four à induction offre une méthode propre, contenue et contrôlable pour faire fondre les métaux avec une précision inégalée.

Tableau récapitulatif :

| Composant clé | Fonction |

|---|---|

| Alimentation CA | Génère un courant alternatif à haute fréquence. |

| Bobine refroidie à l'eau | Crée un champ magnétique puissant et fluctuant. |

| Charge métallique | Agit comme un circuit secondaire ; les courants de Foucault génèrent une chaleur interne (chauffage par effet Joule). |

| Creuset/Réfractaire | Contient le métal en fusion et résiste aux températures extrêmes. |

Prêt à tirer parti de la précision de la fusion par induction dans votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des fours à induction adaptés à la recherche et au développement. Que vous ayez besoin de la flexibilité d'un four sans noyau pour le développement d'alliages ou de la pureté ultime d'un four à induction sous vide, nos experts peuvent vous aider à choisir la bonne solution.

Nous offrons :

- Contrôle de température supérieur : Atteignez des points de fusion exacts pour des résultats cohérents et de haute qualité.

- Efficacité améliorée : Réduisez la consommation d'énergie et les temps de fusion grâce au chauffage interne direct.

- Pureté inégalée : Traitez les métaux réactifs dans une atmosphère contrôlée grâce à nos solutions sous vide.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four à induction de KINTEK peut faire progresser vos projets en science des matériaux et en métallurgie. Laissez-nous faire fondre vos problèmes !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitation sous vide à ultra-haute température au graphite

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Comment le contrôle de la pression dans l'équipement de frittage par presse à chaud sous vide contribue-t-il à la densification des composites SiCp/6061 ?

- Quels sont les avantages d'un four de frittage sous vide à chaud ? Atteindre une densité piézoélectrique supérieure de niobate de lithium

- Comment la phase de dégazage dans une presse à chaud sous vide (VHP) optimise-t-elle les performances des composites diamant/aluminium ?

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide pour la synthèse de Mo2Ga2C à haute densité ? Atteindre une densité de 98,8 %.

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté