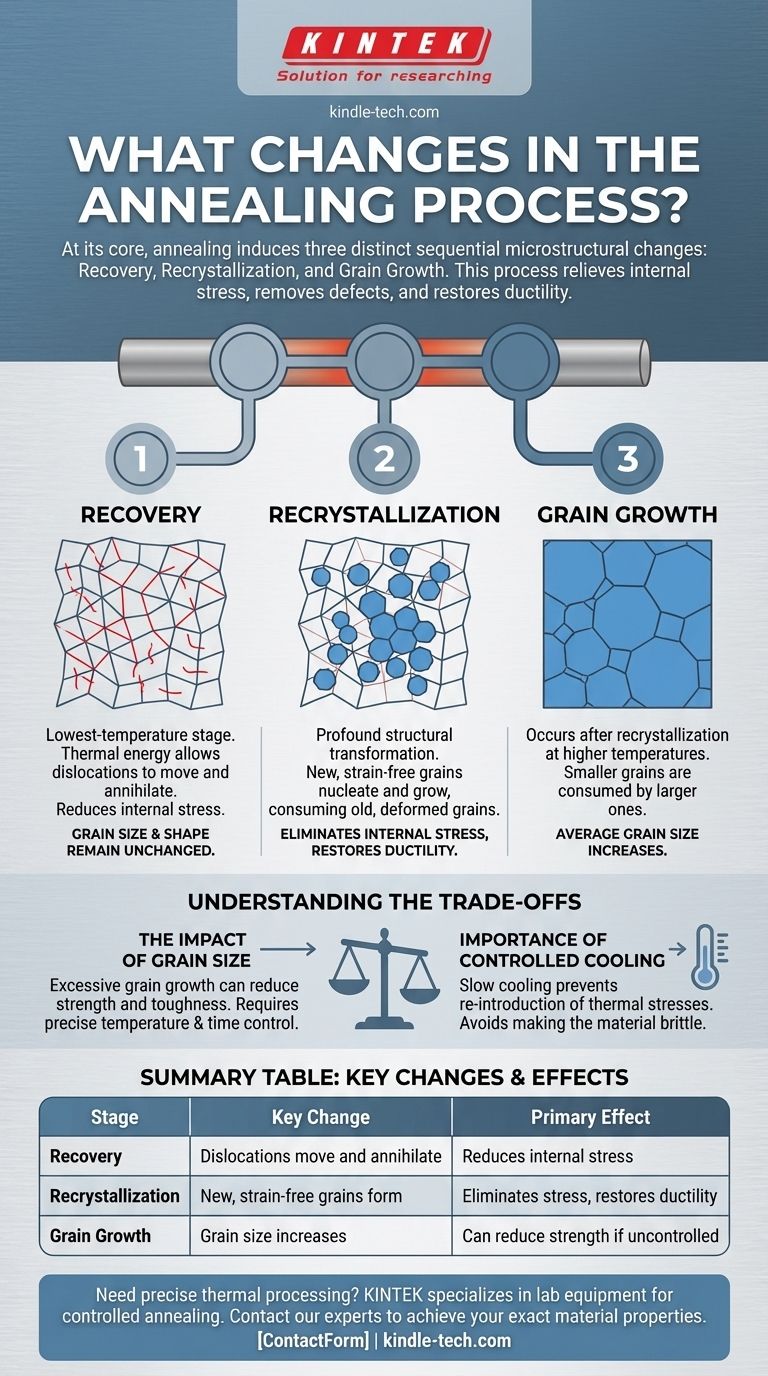

À la base, le processus de recuit induit trois changements distincts et séquentiels au sein de la microstructure interne d'un métal. Ces changements sont la Restauration, la Recristallisation et la Croissance des grains, qui agissent collectivement pour soulager les contraintes internes, éliminer les défauts et restaurer la ductilité du matériau.

Le recuit n'est pas un événement unique mais un processus thermique contrôlé qui répare systématiquement la structure cristalline interne d'un métal. En gérant soigneusement la température et le temps, vous pouvez inverser les effets de l'écrouissage et des contraintes de fabrication, transformant un matériau fragile et contraint en un matériau plus ductile et stable.

L'objectif : Inverser les dommages internes

Avant d'examiner les étapes, il est crucial de comprendre pourquoi le recuit est nécessaire. Les processus de fabrication comme le moulage, le forgeage ou le travail à froid créent des contraintes internes et des défauts au sein de la structure cristalline d'un métal.

Qu'est-ce que la contrainte interne ?

Pendant la fabrication, le réseau cristallin du métal se déforme. Ces imperfections, principalement des défauts linéaires connus sous le nom de dislocations, sont comme des enchevêtrements microscopiques qui empêchent les atomes de glisser facilement les uns sur les autres.

Cette accumulation de dislocations est ce qui rend un métal plus dur mais aussi plus fragile — un état connu sous le nom d'écrouissage.

Le but : Restaurer la ductilité et soulager le stress

Le but principal du recuit est de soulager ces contraintes internes et de "démêler" les dislocations.

Ce faisant, le processus restaure la ductilité (la capacité à se déformer sans se fracturer) et rend le matériau plus mou et plus facile à travailler pour les opérations ultérieures.

Les trois étapes du changement microstructural

La transformation pendant le recuit ne se produit pas d'un seul coup. Elle progresse à travers trois étapes distinctes à mesure que la température du matériau est augmentée et maintenue.

Étape 1 : Restauration

La restauration est la première étape et celle à la température la plus basse du processus. Pendant cette phase, le métal commence à s'adoucir à mesure que l'énergie thermique permet aux dislocations de se déplacer et de s'annihiler mutuellement.

Ce réarrangement réduit significativement la contrainte interne stockée du matériau. De manière critique, la taille et la forme originales des grains ne changent pas pendant l'étape de restauration.

Étape 2 : Recristallisation

À mesure que la température continue d'augmenter ou est maintenue pendant une durée suffisante, la Recristallisation commence. Il s'agit d'une profonde transformation structurelle.

De nouveaux cristaux (grains) parfaitement formés et sans contrainte commencent à nucléer et à croître, consommant et remplaçant complètement les anciens grains déformés qui étaient remplis de dislocations. À la fin de cette étape, la contrainte interne est effectivement éliminée.

Étape 3 : Croissance des grains

Si le métal est maintenu à la température de recuit une fois la recristallisation terminée, la Croissance des grains se produit.

Dans cette dernière étape, les plus petits des nouveaux grains sans contrainte sont consommés par leurs voisins plus grands. Cela entraîne une augmentation de la taille moyenne des grains du matériau.

Comprendre les compromis

Bien que le recuit soit un outil puissant pour améliorer les propriétés des matériaux, il n'est pas sans considérations critiques. Le résultat est très sensible au contrôle du processus.

L'impact de la taille des grains

La taille finale des grains a un impact significatif sur les propriétés mécaniques. Bien qu'une recristallisation complète soit nécessaire pour maximiser la ductilité, une croissance excessive des grains peut parfois réduire la résistance et la ténacité globales du matériau.

Le contrôle de la taille finale des grains nécessite une gestion précise de la température et du temps pendant lequel le matériau est maintenu à cette température.

L'importance d'un refroidissement contrôlé

La dernière étape — le refroidissement lent du matériau à température ambiante — est tout aussi importante que le chauffage.

Un refroidissement trop rapide du métal peut réintroduire des contraintes thermiques, annulant partiellement les avantages du processus et rendant potentiellement le matériau à nouveau fragile. Le taux de refroidissement lent permet à la structure cristalline réparée de s'établir dans un état stable et à faible contrainte.

Application à votre objectif

Le cycle de recuit spécifique que vous utilisez doit être adapté au résultat matériel souhaité. Utilisez les trois étapes comme guide pour atteindre votre objectif d'ingénierie.

- Si votre objectif principal est le soulagement des contraintes sans altérer la résistance : Visez un processus qui complète l'étape de Restauration mais s'arrête avant qu'une recristallisation significative ne se produise.

- Si votre objectif principal est de maximiser la douceur et la ductilité : Vous devez vous assurer que le processus est suffisant pour compléter entièrement l'étape de Recristallisation.

- Si votre objectif principal est d'atteindre un équilibre spécifique entre résistance et ductilité : Vous devez contrôler précisément la température et le temps pour gérer l'étendue de la Croissance des grains une fois la recristallisation terminée.

En comprenant ces trois étapes distinctes, vous obtenez un contrôle précis sur les propriétés mécaniques finales d'un matériau.

Tableau récapitulatif :

| Étape | Changement clé | Effet principal |

|---|---|---|

| Restauration | Les dislocations se déplacent et s'annihilent | Réduit la contrainte interne |

| Recristallisation | De nouveaux grains sans contrainte se forment | Élimine le stress, restaure la ductilité |

| Croissance des grains | La taille des grains augmente | Peut réduire la résistance si incontrôlée |

Besoin d'un traitement thermique précis pour vos matériaux ?

KINTEK est spécialisé dans l'équipement de laboratoire et les consommables nécessaires aux processus de recuit contrôlés. Que vous développiez de nouveaux matériaux ou optimisiez les cycles de traitement thermique dans votre laboratoire, nos solutions vous aident à atteindre les propriétés matérielles exactes — du soulagement des contraintes à la ductilité — que votre recherche exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de recuit et de traitement thermique.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quels métaux peuvent être brasés ? Découvrez la polyvalence des techniques de brasage modernes

- Comment obtenir la plus grande résistance de joint en brasure ? Maîtrisez les 3 clés pour des liaisons métallurgiques supérieures

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté

- Quel est le processus de brasage sous vide ? Obtenir des jonctions métalliques solides et de haute pureté

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température