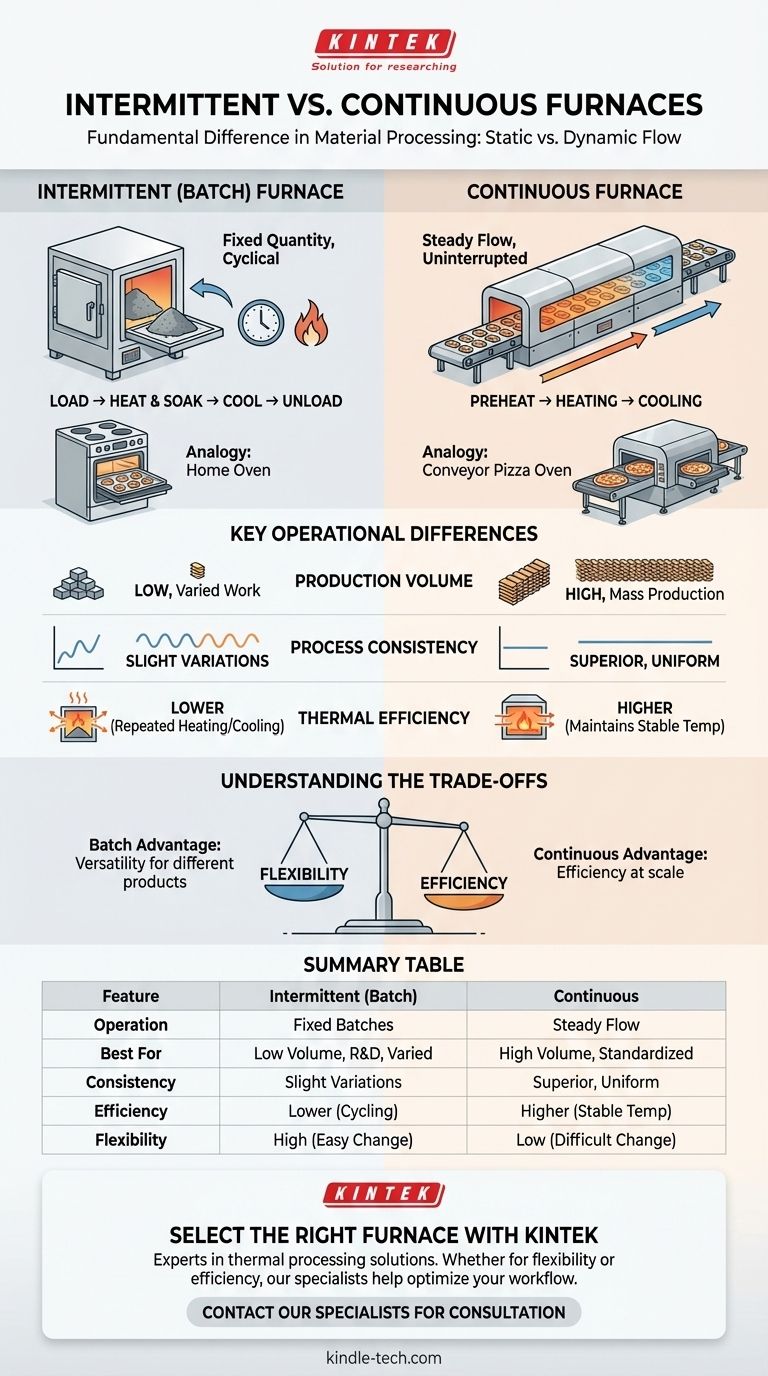

Dans le chauffage industriel, la différence fondamentale entre un four intermittent et un four continu réside dans la manière dont le matériau est traité. Un four intermittent, également connu sous le nom de four à lot ou périodique, traite une quantité fixe de matériau en un seul cycle complet. En revanche, un four continu traite un flux constant et ininterrompu de matériau qui se déplace à travers l'unité à une vitesse constante.

Le choix entre les conceptions intermittentes et continues est une décision stratégique fondamentale basée sur le volume de production par rapport à la flexibilité du processus. Les fours intermittents offrent une polyvalence pour des tâches variées, tandis que les fours continus offrent efficacité et cohérence pour la production de masse.

Le principe définissant : Traitement statique vs dynamique

La distinction la plus critique est de savoir si le matériau chauffé reste stationnaire ou est en mouvement constant pendant le cycle thermique. Ce seul facteur influence tous les autres aspects de la conception et de l'application du four.

Comment fonctionnent les fours intermittents (à lot)

Un four intermittent fonctionne de manière distincte et cyclique. Une quantité spécifique, ou lot, de matériau est chargée dans le four en une seule fois.

L'ensemble de la chambre est ensuite chauffé à la température requise, maintenu pendant une durée déterminée (trempage), puis refroidi avant que le matériau traité ne soit retiré. Le cycle se répète ensuite avec un nouveau lot.

Ce processus est analogue à un four domestique conventionnel : vous y placez un plateau d'articles, les faites cuire pendant un temps donné et les retirez avant de recommencer.

Comment fonctionnent les fours continus

Un four continu est conçu pour un flux de production ininterrompu. Le matériau entre par une extrémité, traverse diverses zones à température contrôlée sur un système de convoyeur et sort par l'autre extrémité entièrement traité.

Le four maintient un gradient thermique stable sur toute sa longueur, garantissant que chaque partie du matériau reçoit exactement le même traitement thermique au fur et à mesure qu'il le traverse.

Pensez-y comme à un four à pizza à tapis roulant dans une grande pizzeria commerciale, où les pizzas sont constamment chargées d'un côté et sortent parfaitement cuites de l'autre.

Principales différences opérationnelles

Le choix entre ces deux types de fours a des implications significatives pour l'échelle de production, la cohérence et la consommation d'énergie.

Volume et échelle de production

Les fours intermittents conviennent mieux aux volumes de production plus faibles, aux travaux de prototypage ou aux processus où le type ou la taille du produit change fréquemment.

Les fours continus sont conçus pour la production de masse standardisée à grand volume. Leur efficacité n'est réalisée que lorsqu'ils fonctionnent pendant de longues périodes ininterrompues.

Cohérence du processus

Les fours continus offrent une cohérence de processus supérieure. Étant donné que chaque unité de matériau suit le même chemin à travers les mêmes zones thermiques, la qualité du produit final est extrêmement uniforme.

Dans un four à lot, de légères variations dans le chargement, le placement des capteurs ou les conditions atmosphériques peuvent entraîner des incohérences mineures entre les différents lots.

Efficacité thermique

Pour les opérations à grande échelle, les fours continus sont beaucoup plus économes en énergie. Une fois à la température de fonctionnement, ils la maintiennent, l'apport d'énergie principal étant utilisé pour chauffer le nouveau matériau entrant dans le système.

Les fours intermittents sont intrinsèquement moins efficaces car une quantité significative d'énergie est perdue chaque fois que le four est refroidi pour le déchargement, puis réchauffé pour le lot suivant. La structure même du four (les parois réfractaires) doit être chauffée à plusieurs reprises, consommant une énergie substantielle.

Comprendre les compromis

Aucune conception n'est universellement supérieure ; elles sont conçues pour différentes priorités opérationnelles.

La flexibilité des fours à lot

Le principal avantage d'un four à lot est sa polyvalence. Il peut facilement s'adapter à différentes tailles de produits, formes et cycles de chauffage complexes. Cela en fait le choix idéal pour les ateliers ou la recherche et développement.

Le principal inconvénient est un débit plus faible et l'inefficacité énergétique inhérente causée par son cycle thermique marche-arrêt.

L'efficacité des fours continus

La force d'un four continu réside dans son efficacité à grande échelle. Pour un processus unique et répétable, il offre un débit inégalé et des coûts énergétiques par unité inférieurs.

Son principal inconvénient est un manque de flexibilité quasi total. Changer le produit ou le profil thermique est une entreprise complexe et chronophage, et l'investissement initial est considérablement plus élevé.

Choisir le bon four pour votre processus

Le bon choix dépend entièrement de vos objectifs et contraintes de fabrication spécifiques.

- Si votre objectif principal est la flexibilité et une production variée : Un four intermittent (à lot) est le choix supérieur, vous permettant de vous adapter à différents travaux et spécifications de produits.

- Si votre objectif principal est la fabrication à grand volume et standardisée : Un four continu offre une efficacité et une cohérence de processus inégalées, réduisant considérablement les coûts par unité à grande échelle.

- Si votre objectif principal est une conservation maximale de l'énergie dans un environnement à haut débit : Un four continu est intrinsèquement plus efficace car il évite les cycles de chauffage et de refroidissement répétés d'un processus par lots.

En fin de compte, une compréhension claire de votre flux de production, de votre volume et de vos exigences de cohérence est la clé pour choisir la bonne technologie de four.

Tableau récapitulatif :

| Caractéristique | Four intermittent (à lot) | Four continu |

|---|---|---|

| Fonctionnement | Traite le matériau par lots fixes | Traite le matériau en flux constant |

| Idéal pour | Faible volume, produits variés, R&D | Production à grand volume, standardisée |

| Cohérence | Légères variations entre les lots | Qualité du produit supérieure et uniforme |

| Efficacité énergétique | Inférieure (chauffage/refroidissement répétés) | Supérieure (maintient une température stable) |

| Flexibilité | Élevée (cycles/produits faciles à changer) | Faible (processus difficile à changer) |

Vous ne savez toujours pas quel type de four convient à votre laboratoire ou à votre ligne de production ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables idéaux pour vos besoins spécifiques en matière de traitement thermique. Que vous ayez besoin de la flexibilité d'un four à lot pour la R&D ou de l'efficacité à haut débit d'un système continu, nos experts peuvent vous aider à sélectionner la bonne solution pour améliorer la cohérence de votre processus et réduire les coûts énergétiques.

Contactez nos spécialistes dès aujourd'hui pour une consultation personnalisée et laissez-nous vous aider à optimiser votre flux de travail de chauffage industriel !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment la conception des fours à moufle a-t-elle évolué avec l'avènement des éléments chauffants électriques ? L'évolution vers la précision et la pureté

- Quelles caractéristiques de construction contribuent à la praticité et à la fiabilité d'un four à moufle ? Éléments de conception clés pour le succès en laboratoire

- Comment la chaleur est-elle transférée dans un four ? Maîtrisez le rayonnement, la convection et la conduction

- Quels sont les principaux composants d'un four à moufle haute température ? Un guide des systèmes essentiels

- Comment fonctionne un four à moufle haute température ? Obtenez un chauffage uniforme et sans contaminants