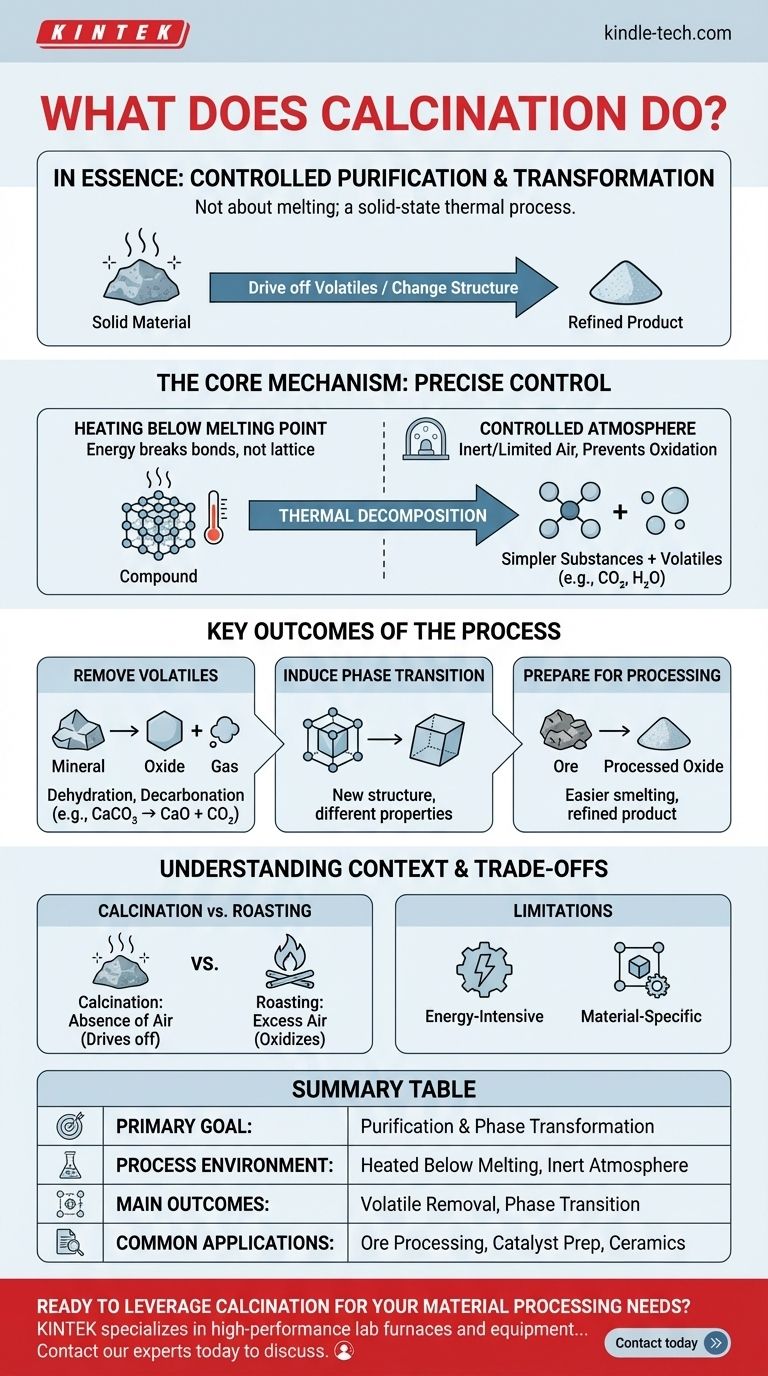

Essentiellement, la calcination est un processus de purification et de transformation hautement contrôlé. Elle consiste à chauffer un matériau solide à une température élevée, mais inférieure à son point de fusion, dans un environnement contenant peu ou pas d'oxygène. Ce traitement thermique précis est conçu pour éliminer les substances volatiles, telles que l'eau ou le dioxyde de carbone, ou pour modifier la structure cristalline interne du matériau.

La calcination ne consiste pas à fondre ; c'est un processus thermique à l'état solide utilisé pour décomposer délibérément un matériau ou modifier sa phase physique, en "cuisant" efficacement les impuretés pour obtenir un produit plus raffiné ou plus réactif.

Le mécanisme principal : comment fonctionne la calcination

L'efficacité de la calcination repose sur le contrôle précis de deux variables clés : la température et l'atmosphère. L'objectif est d'induire des changements chimiques ou physiques spécifiques sans détruire fondamentalement le matériau par fusion ou par des réactions secondaires indésirables.

Chauffage en dessous du point de fusion

L'ensemble du processus est mené pendant que le matériau reste solide. En gérant soigneusement la température, de l'énergie est introduite pour briser des liaisons chimiques spécifiques au sein de la structure du matériau, mais pas suffisamment d'énergie n'est fournie pour décomposer l'ensemble du réseau solide en un liquide.

Une atmosphère contrôlée

La calcination se définit par son utilisation d'un environnement inerte ou à air limité. C'est une distinction critique, car elle empêche l'oxydation. Sans excès d'oxygène, le matériau ne "brûle" pas ou ne rouille pas ; il se décompose simplement en fonction de la chaleur appliquée.

Décomposition thermique

Le but principal de la chaleur est de provoquer une décomposition thermique. C'est le processus par lequel un composé se décompose en substances plus simples. Un exemple classique est le chauffage du calcaire (carbonate de calcium) pour produire de la chaux (oxyde de calcium) et du dioxyde de carbone gazeux, qui s'échappe.

Principaux résultats du processus de calcination

Selon le matériau et l'objectif, la calcination peut produire plusieurs résultats distincts, qui préparent tous le matériau pour une étape ultérieure ou une utilisation finale.

Élimination des substances volatiles

C'est l'application la plus courante. La calcination est exceptionnellement efficace pour éliminer l'eau chimiquement liée (déshydratation) ou le dioxyde de carbone (décarbonatation) des minerais et autres minéraux. Cette étape de purification augmente la concentration de l'élément désiré.

Induction d'une transition de phase

La chaleur peut également être utilisée pour modifier la structure cristalline interne d'un matériau. C'est ce qu'on appelle une transition de phase. Bien que la formule chimique reste la même, la nouvelle structure peut avoir des propriétés physiques très différentes, telles que la dureté, la densité ou la réactivité chimique.

Préparation des matériaux pour un traitement ultérieur

Souvent, la calcination n'est pas l'étape finale mais une étape préparatoire cruciale. Par exemple, la conversion des minerais métalliques en leurs formes oxydes les rend plus faciles à traiter lors d'une étape ultérieure, comme la fusion, pour extraire le métal pur.

Comprendre les compromis et le contexte

Bien que puissante, la calcination est un outil spécifique pour des tâches spécifiques. Comprendre son contexte est essentiel pour apprécier son rôle dans l'industrie et la science des matériaux.

Calcination vs. Rôtissage

Ces termes sont souvent confondus. La calcination a lieu en l'absence d'air pour éliminer les substances volatiles. Le rôtissage est effectué en présence d'un excès d'air, spécifiquement pour faire réagir le matériau avec l'oxygène (oxydation).

Un processus énergivore

Chauffer de grands volumes de matière solide à des centaines ou des milliers de degrés nécessite une quantité d'énergie considérable. Cela en fait une partie coûteuse de tout processus industriel et un facteur majeur dans la planification opérationnelle.

Application spécifique au matériau

La calcination n'est pas une méthode de purification universelle. Elle n'est efficace que pour les matériaux contenant des composants volatils (comme les carbonates ou les hydrates) qui peuvent être éliminés par la chaleur ou pour les matériaux qui bénéficient d'un changement de phase spécifique induit par la chaleur.

Faire le bon choix pour votre objectif

Appliquer la calcination efficacement signifie aligner le processus avec le résultat souhaité.

- Si votre objectif principal est de produire un oxyde métallique pur à partir d'un minerai de carbonate : La calcination est la première étape essentielle pour éliminer le dioxyde de carbone avant la fusion.

- Si votre objectif principal est d'éliminer l'eau chimiquement liée d'un minéral : Une calcination contrôlée fournit la chaleur nécessaire à la déshydratation sans altérer ou faire fondre le composé cible.

- Si votre objectif principal est de créer un produit final plus réactif : La calcination peut être utilisée pour créer une structure plus poreuse ou induire une transition de phase qui augmente la surface et la réactivité du matériau.

En appliquant précisément la chaleur dans un environnement contrôlé, la calcination nous donne la capacité de transformer et de purifier les matériaux solides à un niveau fondamental.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Purification et transformation de phase des matériaux solides. |

| Environnement du processus | Chauffé en dessous du point de fusion dans une atmosphère à faible teneur en oxygène ou inerte. |

| Principaux résultats | Élimination des substances volatiles (par exemple, eau, CO₂) ; Induction de transitions de phase. |

| Applications courantes | Traitement des minerais, préparation de catalyseurs, production de céramiques et synthèse de matériaux. |

Prêt à tirer parti de la calcination pour vos besoins de traitement des matériaux ? KINTEK est spécialisé dans les fours de laboratoire haute performance et les équipements conçus pour des traitements thermiques précis comme la calcination. Nos solutions garantissent les environnements contrôlés et les températures exactes nécessaires pour atteindre vos objectifs spécifiques de purification et de transformation. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir l'efficacité et l'innovation de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Quelle est la réaction chimique de la pyrolyse ? Un guide de la décomposition thermique contrôlée

- Qu'est-ce que la calcination en réponse courte ? Un guide de la transformation des matériaux à haute température

- Qu'est-ce que la technique de la pyrolyse ? Un guide de la décomposition thermique sans oxygène

- Quelle est la température d'activation du charbon actif ? Un guide sur la méthode, la température et la structure des pores

- La pyrolyse du plastique est-elle écologique ? Une analyse approfondie des compromis environnementaux

- Quels sont les produits de la pyrolyse catalytique ? Débloquez des biocarburants et des produits chimiques de grande valeur

- Quelles sont les bases d'un four rotatif ? Un guide pour le traitement des matériaux à l'échelle industrielle

- Quelles sont les méthodes de pyrolyse des déchets ? Optimisez votre production pour le biochar, le bio-fioul ou le gaz de synthèse