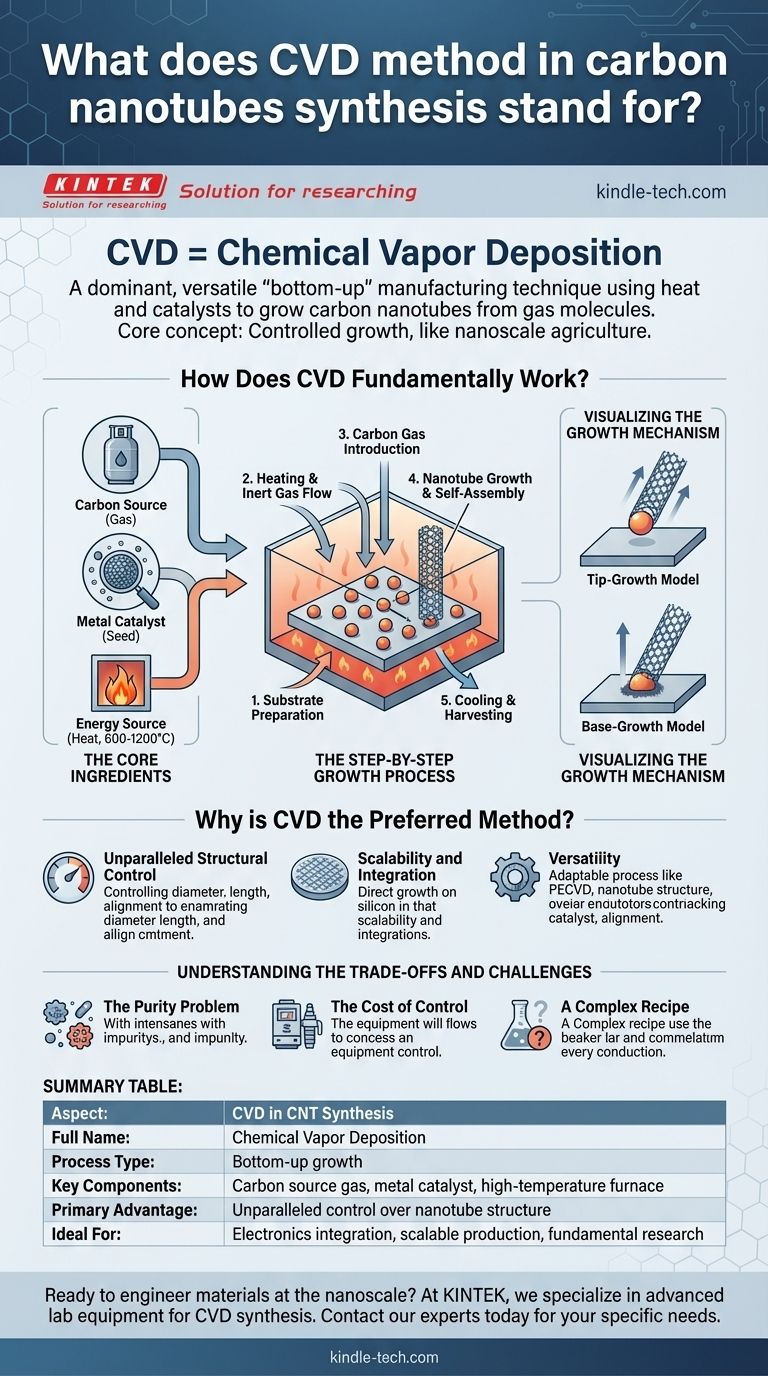

Dans la synthèse des nanotubes de carbone, CVD signifie Dépôt Chimique en Phase Vapeur (Chemical Vapor Deposition). C'est une technique de fabrication "bottom-up" dominante et très polyvalente où les molécules de gaz contenant du carbone sont décomposées chimiquement à hautes températures, en utilisant un catalyseur métallique pour assembler les atomes de carbone dans la structure cylindrique en nid d'abeille d'un nanotube.

Le concept fondamental de la CVD ne consiste pas seulement à fabriquer des nanotubes, mais à les faire croître avec précision. Il traite le processus comme une agriculture à l'échelle nanométrique, où le contrôle de l'environnement (température, pression, gaz) détermine la structure finale et la qualité de la "récolte" (les nanotubes).

Comment fonctionne fondamentalement la CVD ?

Le processus CVD est une réaction chimique soigneusement orchestrée se produisant à la surface d'un substrat. Il peut être décomposé en quelques composants et étapes essentiels.

Les ingrédients essentiels : Gaz, catalyseur et chaleur

Pensez au processus comme à la plantation d'une graine dans une serre spécialisée.

La source de carbone (généralement un gaz hydrocarboné comme le méthane, l'éthylène ou l'acétylène) agit comme l'"air riche en nutriments". Ce gaz fournit les atomes de carbone qui formeront la structure du nanotube.

Le catalyseur métallique (souvent des nanoparticules de fer, de nickel ou de cobalt) est la "graine". C'est le composant critique qui craque les molécules de gaz hydrocarboné et sert de site de nucléation où la croissance du nanotube commence.

La source d'énergie (généralement un four à haute température atteignant 600-1200°C) est l'"environnement de la serre". Cette chaleur intense fournit l'énergie nécessaire pour briser les liaisons chimiques dans le gaz et alimenter le processus de croissance.

Le processus de croissance étape par étape

Tout d'abord, un substrat, tel qu'une tranche de silicium, est recouvert d'une fine couche de catalyseur métallique.

Ensuite, le substrat est placé dans un four et chauffé à la température cible tandis qu'un gaz inerte circule dans la chambre.

Puis, le gaz contenant du carbone est introduit dans la chambre de réaction. À cette haute température, les particules de catalyseur décomposent le gaz, et les atomes de carbone commencent à se déposer et à s'auto-assembler sur le catalyseur, formant la structure du nanotube.

Enfin, après le temps de croissance souhaité, le système est refroidi, et les nanotubes de carbone nouvellement formés sont prêts pour la récolte ou l'analyse directement sur le substrat.

Visualisation du mécanisme de croissance

Deux modèles principaux décrivent comment le nanotube émerge de la particule de catalyseur.

Dans le modèle de "croissance par la pointe", le nanotube soulève la particule de catalyseur du substrat, et la croissance se poursuit avec le catalyseur à sa pointe.

Dans le modèle de "croissance par la base", la particule de catalyseur reste ancrée au substrat, et le nanotube pousse vers le haut à partir de celle-ci, un peu comme un brin d'herbe depuis le sol.

Pourquoi la CVD est-elle la méthode préférée ?

Bien que d'autres méthodes comme la décharge d'arc et l'ablation laser existent, la CVD est devenue la technique de prédilection pour de nombreuses applications, en particulier en électronique et en recherche.

Contrôle structurel inégalé

La CVD offre un degré de contrôle élevé. En ajustant soigneusement des paramètres tels que la température, le débit de gaz et la pression, les chercheurs peuvent influencer le diamètre, la longueur et même l'alignement des nanotubes.

La taille de la nanoparticule de catalyseur, par exemple, est directement corrélée au diamètre du nanotube qui en proviendra.

Évolutivité et intégration

Un avantage majeur de la CVD est sa capacité à faire croître des nanotubes directement sur un substrat souhaité, tel qu'une tranche de silicium. C'est crucial pour l'intégration des nanotubes dans des dispositifs électroniques comme les transistors et les capteurs.

Cette capacité de croissance directe rend possible une production uniforme à grande échelle, comblant le fossé entre la recherche en laboratoire et la fabrication industrielle.

Polyvalence

Le processus est très adaptable. Différentes variantes de la CVD, telles que la CVD assistée par plasma (PECVD), permettent une croissance à des températures plus basses, la rendant compatible avec une plus large gamme de matériaux de substrat.

Comprendre les compromis et les défis

Malgré ses atouts, la CVD n'est pas sans complexités et limitations. Comprendre celles-ci est essentiel pour sa mise en œuvre réussie.

Le problème de la pureté

Les nanotubes de carbone résultants sont souvent mélangés à des impuretés. Celles-ci peuvent inclure du carbone amorphe (non structuré) et des particules de catalyseur métallique résiduelles, qui peuvent être difficiles à éliminer et peuvent dégrader les performances.

Le coût du contrôle

L'obtention de résultats de haute qualité nécessite un équipement sophistiqué. Les fours à haute température, les systèmes de vide et les contrôleurs de débit de gaz précis contribuent au coût et à la complexité d'une installation CVD.

Une recette complexe

Le produit final est extrêmement sensible à une multitude de paramètres de processus. Trouver la "recette" exacte pour produire des nanotubes avec des propriétés spécifiques et reproductibles nécessite une expérimentation et une optimisation importantes, ce qui en fait à la fois un art et une science.

Faire le bon choix pour votre objectif

Le choix d'une méthode de synthèse dépend entièrement de l'application prévue des nanotubes de carbone. Les atouts de la CVD résident dans son contrôle et son potentiel d'intégration directe.

- Si votre objectif principal est d'intégrer des CNT dans des dispositifs électroniques : La CVD est le choix définitif car elle permet de faire croître des nanotubes précisément localisés et souvent alignés directement sur une tranche.

- Si votre objectif principal est la recherche fondamentale sur les propriétés des CNT : La CVD offre le contrôle des paramètres nécessaire pour étudier systématiquement comment la structure (comme le diamètre) affecte le comportement électronique ou mécanique.

- Si votre objectif principal est de produire de grandes quantités en vrac pour des matériaux composites : La CVD est un candidat solide pour son évolutivité, bien que vous deviez prendre en compte la nécessité d'étapes de purification post-croissance.

En comprenant la CVD comme un processus de croissance contrôlée, vous pouvez mieux exploiter sa puissance pour concevoir des matériaux à l'échelle nanométrique.

Tableau récapitulatif :

| Aspect | CVD dans la synthèse des CNT |

|---|---|

| Nom complet | Dépôt Chimique en Phase Vapeur |

| Type de processus | Croissance "bottom-up" |

| Composants clés | Gaz source de carbone, catalyseur métallique, four à haute température |

| Avantage principal | Contrôle inégalé de la structure des nanotubes (diamètre, longueur, alignement) |

| Idéal pour | Intégration électronique, production évolutive, recherche fondamentale |

Prêt à concevoir des matériaux à l'échelle nanométrique ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires à la recherche de pointe comme la synthèse CVD de nanotubes de carbone. Que vous développiez l'électronique de nouvelle génération ou meniez des recherches fondamentales sur les matériaux, notre expertise et nos produits de haute qualité soutiennent votre quête de précision et de contrôle.

Discutons de la manière dont nous pouvons équiper votre laboratoire pour le succès. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite à vos besoins spécifiques.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces