L'équipement principal utilisé pour la calcination est un réacteur à haute température connu sous le nom de calcinateur. Il s'agit d'un appareil cylindrique spécialisé conçu pour chauffer les matériaux à une température spécifique dans une atmosphère contrôlée afin de provoquer une décomposition thermique ou une transition de phase. Dans les applications plus simples ou à plus petite échelle, un four à haute température peut également être utilisé.

Bien que divers types de fours et de fours rotatifs puissent effectuer la calcination, la décision fondamentale ne concerne pas seulement l'atteinte d'une température élevée. Il s'agit de sélectionner un système qui offre le contrôle précis du transfert de chaleur, de l'atmosphère et de la manipulation des matériaux requis pour les propriétés chimiques et physiques spécifiques du produit final.

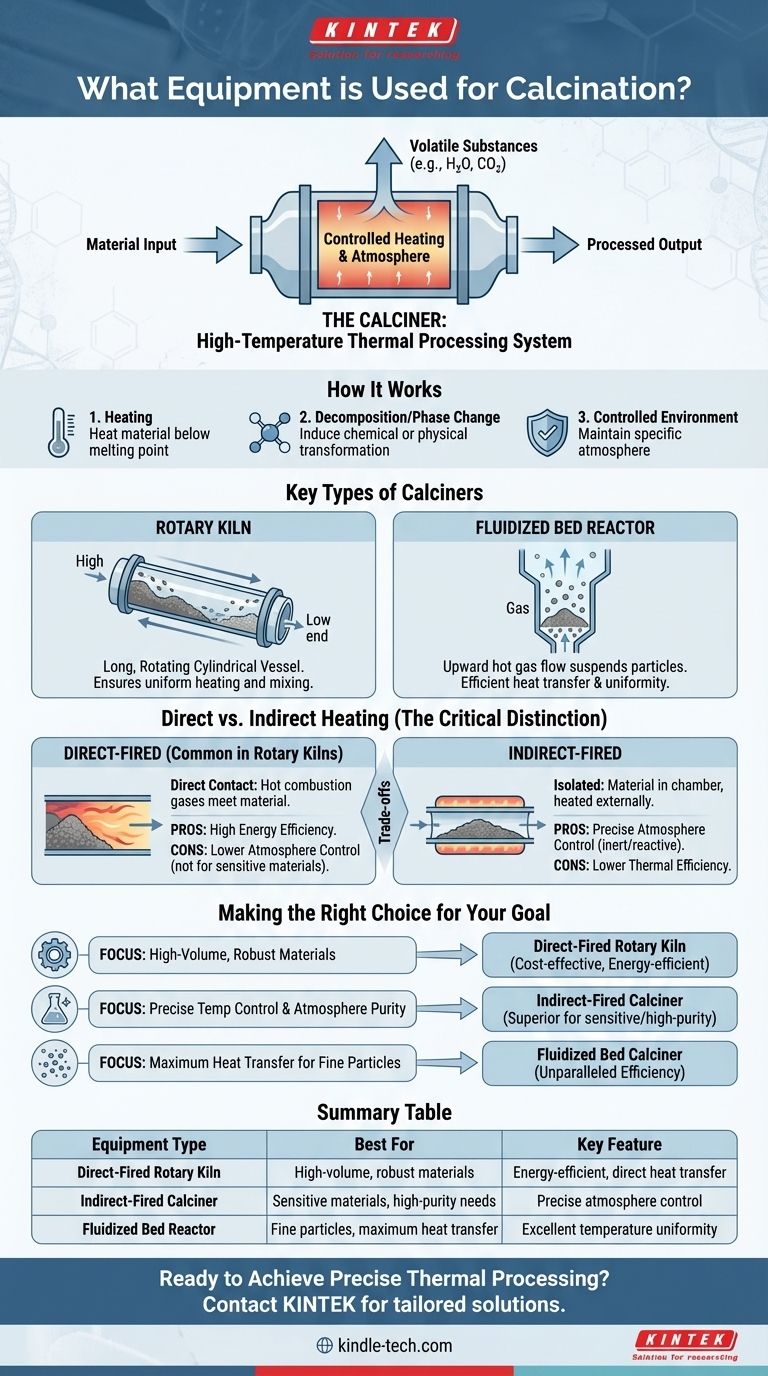

Comment fonctionne l'équipement de calcination

L'équipement de calcination est fondamentalement un système de traitement thermique à haute température. Son objectif est de chauffer un matériau jusqu'à un point inférieur à son point de fusion pour éliminer les substances volatiles (comme l'eau ou le dioxyde de carbone) et induire un changement chimique ou physique.

Le rôle central du calcinateur

Un calcinateur est spécialement conçu pour ce processus. Il est conçu pour gérer le traitement continu ou discontinu de matériaux allant des poudres fines aux granulés et pastilles plus gros.

Le fonctionnement repose sur le chauffage du matériau dans un environnement contrôlé. La conception spécifique du calcinateur détermine exactement comment cela est réalisé.

Types clés de calcinateurs

Les deux conceptions dominantes pour les calcinateurs industriels sont les fours rotatifs et les réacteurs à lit fluidisé. Chacun offre un mécanisme différent pour la manipulation des matériaux et le transfert de chaleur.

Un four rotatif est un long récipient cylindrique rotatif, souvent légèrement incliné. Le matériau est introduit par l'extrémité supérieure et se déplace lentement vers l'extrémité inférieure à mesure que le four tourne, assurant un chauffage et un mélange uniformes.

Un calcinateur à lit fluidisé utilise un flux ascendant de gaz chaud pour suspendre les particules de matériau, créant un comportement de type fluide. Cette "fluidisation" se traduit par un transfert de chaleur extrêmement efficace et une excellente uniformité de température dans tout le matériau.

Comprendre les compromis : Chauffage direct vs indirect

La distinction la plus critique dans la technologie des calcinateurs est la méthode de chauffage, car elle a un impact direct sur le contrôle du processus et la qualité du produit final.

Calcinateurs à chauffage direct

Dans un système à chauffage direct, les gaz de combustion chauds entrent en contact direct avec le matériau traité. C'est courant dans de nombreux fours rotatifs.

Cette méthode est très économe en énergie car la chaleur est transférée directement au matériau. Cependant, le contact avec les gaz de combustion signifie que l'atmosphère du processus ne peut pas être étroitement contrôlée, ce qui peut être un inconvénient majeur pour les matériaux sensibles.

Calcinateurs à chauffage indirect

Dans un système à chauffage indirect, le matériau est contenu dans une chambre (comme un tube ou un récipient) qui est chauffée de l'extérieur. Les gaz de combustion ne touchent jamais le matériau du processus.

Cette approche permet un contrôle précis de l'atmosphère à l'intérieur de la chambre, ce qui la rend idéale pour les processus qui nécessitent un environnement gazeux inerte ou réactif. Le compromis est généralement une efficacité thermique plus faible par rapport aux systèmes à chauffage direct.

Faire le bon choix pour votre objectif

Le choix de l'équipement correct dépend entièrement du matériau traité et des caractéristiques souhaitées du produit final.

- Si votre objectif principal est le traitement de gros volumes de matériaux robustes : Un four rotatif à chauffage direct est souvent la solution la plus rentable et la plus économe en énergie.

- Si votre objectif principal est un contrôle précis de la température et la pureté de l'atmosphère : Un calcinateur à chauffage indirect, qu'il soit rotatif ou à lit fluidisé, est le choix supérieur pour les applications sensibles ou de haute pureté.

- Si votre objectif principal est un transfert de chaleur maximal pour les particules fines : Un calcinateur à lit fluidisé offre une efficacité et une uniformité de température inégalées pour les matériaux appropriés.

En fin de compte, le bon équipement de calcination est celui qui offre le contrôle nécessaire pour réaliser votre transformation de matériau spécifique de manière fiable et efficace.

Tableau récapitulatif :

| Type d'équipement | Idéal pour | Caractéristique clé |

|---|---|---|

| Four rotatif à chauffage direct | Matériaux robustes, gros volumes | Efficacité énergétique, transfert de chaleur direct |

| Calcinateur à chauffage indirect | Matériaux sensibles, besoins de haute pureté | Contrôle précis de l'atmosphère |

| Réacteur à lit fluidisé | Particules fines, transfert de chaleur maximal | Excellente uniformité de température |

Prêt à réaliser un traitement thermique précis ?

Choisir le bon équipement de calcination est essentiel pour atteindre les propriétés de matériau souhaitées, que vous ayez besoin d'un traitement à grand volume ou d'un contrôle précis de l'atmosphère. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des systèmes de traitement thermique adaptés à vos besoins spécifiques en laboratoire.

Nos experts peuvent vous aider à sélectionner le système idéal pour assurer une transformation de matériau fiable et efficace. Contactez-nous dès aujourd'hui pour discuter de votre application et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Contactez nos experts dès maintenant pour une consultation personnalisée !

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Instrument de tamisage électromagnétique tridimensionnel

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Qu'est-ce que la zone de calcination dans un four rotatif ? La clé d'une transformation chimique efficace

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Comment fonctionne un extracteur rotatif ? Maîtriser le traitement continu des solides à haut volume

- Qu'est-ce que la zone de séchage dans un four rotatif ? Optimisez l'efficacité avec des solutions de séchage modernes

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit