En bref, le recuit est un processus de traitement thermique qui modifie fondamentalement la structure interne d'un métal pour le rendre plus tendre, plus ductile et plus facile à travailler. En chauffant le métal à une température spécifique, puis en le refroidissant lentement, vous relâchez les contraintes internes, rendant ainsi le matériau moins cassant et plus malléable.

Le recuit ne doit pas être considéré comme un simple « ramollissement » d'un métal. C'est un processus métallurgique précis qui répare et réinitialise la structure cristalline microscopique du matériau, inversant les effets d'endurcissement du travail mécanique et le préparant pour un façonnage ou un usinage ultérieur.

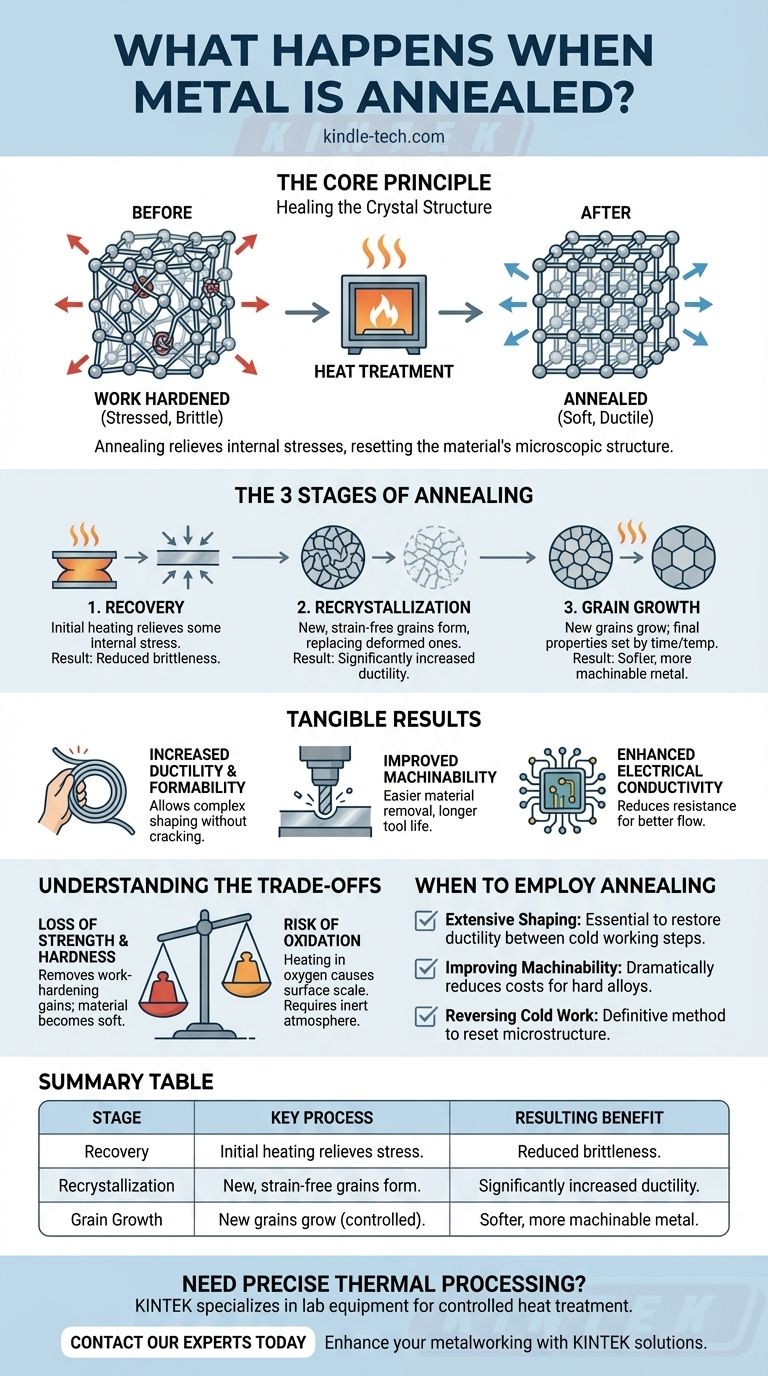

Le principe fondamental : Réparer la structure cristalline

Pour comprendre le recuit, il faut d'abord comprendre le problème qu'il résout : l'écrouissage.

Qu'est-ce que l'« écrouissage » ?

Lorsque vous pliez, marteler, roulez ou étirez une pièce de métal froid, elle devient progressivement plus dure et plus résistante. Cet effet est connu sous le nom d'écrouissage ou d'endurcissement par déformation.

Bien que cette dureté accrue puisse être souhaitable, elle a un coût : le métal devient également moins ductile et plus cassant, augmentant le risque de fissuration sous une contrainte supplémentaire.

Contrainte interne et dislocations

Au niveau microscopique, les métaux sont constitués d'un réseau cristallin ordonné d'atomes. L'écrouissage introduit des défauts et des enchevêtrements dans ce réseau, connus sous le nom de dislocations.

Considérez ces dislocations comme des nœuds et des accrocs microscopiques dans la structure interne du matériau. Plus ces dislocations s'enchevêtrent, plus il est difficile pour les couches atomiques de glisser les unes sur les autres, ce qui rend le métal dur et cassant.

Comment le recuit soulage les contraintes

Le recuit agit comme un « bouton de réinitialisation » pour cette structure interne. Le processus comporte trois étapes principales :

- La récupération : Le métal est chauffé, fournissant une énergie thermique qui permet à certaines contraintes internes d'être soulagées.

- La recristallisation : Lorsque la température monte davantage jusqu'à un point spécifique, de nouveaux grains cristallins sans contrainte commencent à se former, remplaçant les grains déformés remplis de dislocations. C'est le cœur du processus où la « guérison » se produit.

- La croissance du grain : Si le métal est maintenu à la température de recuit, ces nouveaux grains vont croître. La taille finale du grain, contrôlée par la température et le temps, influence grandement les propriétés finales du matériau.

Le refroidissement lent et contrôlé qui suit fixe cette nouvelle structure sans contrainte.

Les résultats tangibles du recuit

En réinitialisant la structure cristalline, le recuit produit plusieurs avantages très pratiques pour la fabrication et l'ingénierie.

Augmentation de la ductilité et de la formabilité

C'est l'objectif principal de la plupart des opérations de recuit. Un métal doté d'une structure cristalline réparée et de moins de dislocations est beaucoup plus ductile.

Il peut être plié, étiré ou étiré en formes complexes (comme un fil ou une poêle profonde) sans se fissurer, ce qui serait impossible dans son état écroui.

Réduction de la dureté et amélioration de l'usinabilité

La conséquence directe du soulagement des contraintes internes est une réduction de la dureté. Cet état plus tendre rend le métal beaucoup plus facile à usiner.

Les outils de coupe peuvent enlever la matière plus efficacement, ce qui entraîne une réduction de l'usure des outils, des temps d'usinage plus rapides et une meilleure finition de surface sur la pièce finale.

Amélioration de la conductivité électrique

Les dislocations enchevêtrées dans un métal écroui entravent le flux d'électrons. En créant un réseau cristallin plus ordonné et uniforme, le recuit réduit la résistance électrique du matériau.

Ceci est particulièrement critique pour les matériaux comme le cuivre utilisés dans le câblage électrique, où maximiser la conductivité est essentiel.

Comprendre les compromis

Bien que puissant, le recuit est un choix délibéré avec des conséquences spécifiques dont il faut tenir compte.

La perte de résistance et de dureté

Le compromis principal est clair : le recuit élimine la résistance et la dureté acquises par l'écrouissage. Le matériau résultant est tendre et peut ne pas convenir à une application finale nécessitant une résistance élevée ou une résistance à l'usure.

Pour cette raison, le recuit est souvent une étape intermédiaire dans la fabrication, utilisée pour permettre le façonnage. La pièce peut être durcie à nouveau plus tard par un traitement thermique différent ou par un travail à froid ultérieur.

Le risque d'oxydation

Chauffer le métal à haute température en présence d'oxygène provoque son oxydation, formant une couche de calamine à la surface. Cela peut ruiner la finition de surface et affecter les dimensions d'une pièce.

Pour éviter cela, le recuit est souvent effectué dans une atmosphère inerte contrôlée, telle qu'un mélange de gaz azoté, ce qui ajoute de la complexité et des coûts au processus.

Quand utiliser le recuit

Appliquer ces connaissances dépend entièrement de votre objectif de fabrication ou de conception.

- Si votre objectif principal est le façonnage ou la mise en forme intensive : Le recuit est essentiel pour restaurer la ductilité entre les étapes de travail à froid, évitant les fractures et la défaillance du matériau.

- Si votre objectif principal est d'améliorer l'usinabilité : Le recuit d'un alliage écroui ou naturellement dur peut réduire considérablement les coûts d'usinage et améliorer la qualité de la pièce finie.

- Si votre objectif principal est d'inverser les effets du travail à froid : Le recuit est la méthode définitive pour réinitialiser la microstructure d'un composant, restaurant sa douceur et sa ductilité d'origine pour un traitement ou une utilisation ultérieure.

En fin de compte, le recuit est un outil stratégique utilisé pour contrôler précisément les propriétés d'un métal à des fins spécifiques.

Tableau récapitulatif :

| Étape du recuit | Processus clé | Avantage résultant |

|---|---|---|

| Récupération | Le chauffage initial soulage une partie des contraintes internes. | Fragilité réduite. |

| Recristallisation | De nouveaux grains sans contrainte se forment. | Augmentation significative de la ductilité et de la formabilité. |

| Croissance du grain | Les nouveaux grains croissent (contrôlés par le temps/la température). | Les propriétés finales sont fixées ; métal plus tendre et plus usinable. |

Besoin d'un traitement thermique précis pour vos matériaux ?

Le recuit est une étape critique pour obtenir les propriétés matérielles parfaites pour votre projet. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables nécessaires aux processus de traitement thermique contrôlé, au service des laboratoires et des fabricants qui exigent fiabilité et précision.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre travail des métaux, améliorer l'usinabilité et garantir des résultats cohérents et de haute qualité.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quelles sont les applications du brasage ? Assembler des métaux dissemblables avec des liaisons solides et étanches

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Comment obtenir la plus grande résistance de joint en brasure ? Maîtrisez les 3 clés pour des liaisons métallurgiques supérieures

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température