Le principal processus de traitement thermique utilisé pour adoucir les matériaux, améliorer la ductilité et soulager les contraintes internes est connu sous le nom de recuit. Ce processus contrôlé implique de chauffer un métal ou un alliage à une température spécifique, de le maintenir à cette température pendant une durée suffisante, puis de le laisser refroidir à une vitesse très lente et contrôlée. Cela "réinitialise" la structure interne du matériau, le rendant plus facile à travailler.

L'objectif principal du recuit n'est pas simplement d'adoucir un matériau, mais de manipuler stratégiquement sa microstructure. C'est un processus fondamental utilisé pour inverser les effets de l'écrouissage et préparer le matériau pour les étapes ultérieures de formage, d'usinage ou d'autres étapes de fabrication.

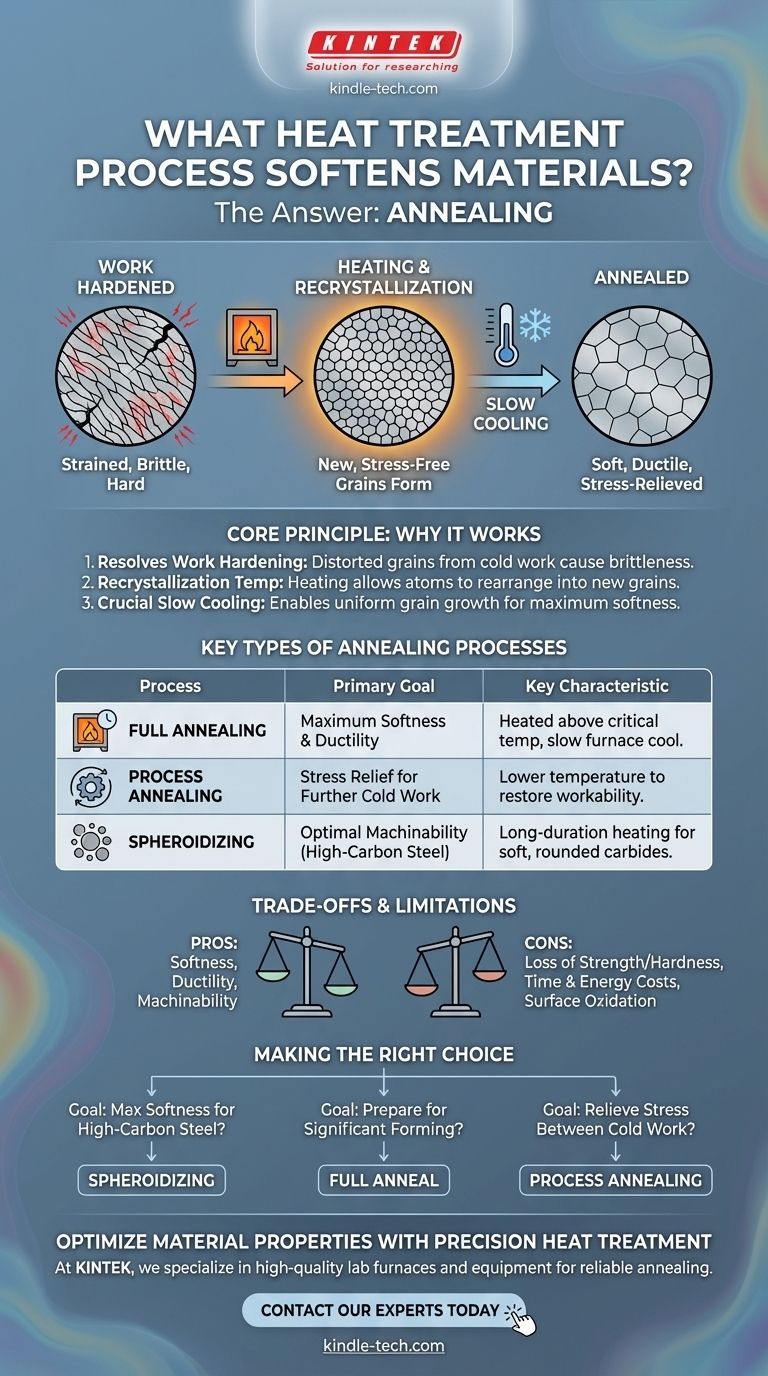

Le Principe Fondamental : Pourquoi le Recuit Fonctionne

Pour comprendre le recuit, il faut d'abord comprendre le problème qu'il résout. Les processus mécaniques tels que le pliage, le laminage ou l'étirage d'un matériau modifient fondamentalement sa structure cristalline interne, le rendant plus dur mais aussi plus cassant.

Le Problème de l'Écrouissage

Lorsqu'un métal est travaillé à froid, sa structure cristalline interne (ses « grains ») devient déformée et sollicitée. Ce processus, connu sous le nom d'écrouissage ou durcissement par déformation, augmente la dureté et la résistance du matériau, mais réduit considérablement sa ductilité, le rendant sujet à la fissuration si un travail supplémentaire est tenté.

Atteindre la Température de Recristallisation

Le recuit fonctionne en fournissant de l'énergie thermique au matériau. Lorsqu'il est chauffé au-dessus de sa température de recristallisation, les atomes ont suffisamment d'énergie pour se réorganiser. À ce stade, de nouveaux grains exempts de contraintes commencent à se former, remplaçant les anciens grains déformés créés lors de l'écrouissage.

Le Rôle Critique du Refroidissement Lent

L'étape finale et la plus cruciale est le refroidissement lent. En refroidissant le matériau très lentement (souvent en éteignant simplement le four et en le laissant refroidir avec la pièce à l'intérieur), les grains nouvellement formés peuvent croître dans un état uniforme et sans contrainte. Il en résulte la microstructure la plus douce et la plus ductile possible. Un refroidissement rapide, en revanche, verrouillerait une structure différente et plus dure.

Principaux Types de Processus de Recuit

Le terme « recuit » couvre plusieurs processus spécifiques, chacun adapté à un matériau ou à un résultat souhaité différent.

Recuit Complet

C'est le processus le plus courant, où le matériau est chauffé au-dessus de sa température de transformation critique, puis refroidi très lentement dans le four. Il en résulte une structure à grains grossiers qui confère une douceur et une ductilité maximales, rendant le matériau idéal pour une déformation plastique importante.

Recuit de Fabrication (ou Recuit de Soulagement de Contrainte)

Également appelé recuit de soulagement de contrainte, il s'agit d'un processus à plus basse température effectué sur une pièce écrouie. Son objectif est de soulager les contraintes internes et de restaurer une partie de la ductilité afin qu'un travail à froid supplémentaire puisse être effectué sans fracturer le matériau. Il est souvent effectué entre les étapes de fabrication.

Sphéroïdisation

Ce processus spécialisé et de longue durée est utilisé pour les aciers à haute teneur en carbone. En maintenant l'acier juste en dessous de sa température critique inférieure pendant une période prolongée, les structures de carbure dures sont transformées en petits globules arrondis. Cela produit l'état le plus doux possible pour ces aciers, améliorant considérablement leur usinabilité.

Comprendre les Compromis et les Limitations

Bien qu'essentiel, le recuit n'est pas sans considérations pratiques. Il représente un compromis entre les propriétés d'un matériau et les coûts de fabrication.

Perte de Résistance et de Dureté

Le résultat principal du recuit est un matériau plus doux et plus ductile. Cela signifie intrinsèquement que vous sacrifiez la résistance et la dureté. Pour de nombreuses applications finales, la pièce devra subir un traitement thermique de durcissement ultérieur pour retrouver la résistance nécessaire.

Coûts de Temps et d'Énergie

Le recuit, en particulier l'étape de refroidissement lent dans le four, est un processus long et énergivore. Cela se traduit directement par des coûts de production plus élevés et des délais de fabrication plus longs pour un composant.

Risque d'Oxydation de Surface

Le chauffage des métaux à haute température peut provoquer la formation d'une couche d'oxyde, ou « calamine », à la surface. Cette calamine doit souvent être éliminée par des procédés tels que le sablage ou le décapage acide, ajoutant une étape et un coût supplémentaires au cycle de fabrication.

Faire le Bon Choix pour Votre Objectif

La sélection du processus de recuit correct dépend entièrement du matériau que vous utilisez et de ce que vous devez accomplir dans votre processus de fabrication.

- Si votre objectif principal est une douceur et une usinabilité maximales pour l'acier à haute teneur en carbone : La sphéroïdisation est le processus le plus efficace pour préparer le matériau au coupage et au façonnage.

- Si votre objectif principal est la préparation d'une matière première pour un formage ou un pliage important : Un recuit complet fournira le niveau élevé de ductilité requis pour éviter la fissuration lors d'une déformation sévère.

- Si votre objectif principal est de soulager les contraintes entre les étapes de travail à froid : Le recuit de fabrication ou de soulagement de contrainte est la solution la plus efficace et la plus ciblée pour restaurer l'aptitude au travail sans une réinitialisation complète de la microstructure.

En fin de compte, le choix du bon processus de recuit consiste à contrôler précisément la structure interne d'un matériau pour répondre aux exigences de votre processus de fabrication et de votre application finale.

Tableau Récapitulatif :

| Processus | Objectif Principal | Caractéristique Clé |

|---|---|---|

| Recuit Complet | Douceur et Ductilité Maximales | Chauffé au-dessus de la température critique, puis refroidissement lent au four. |

| Recuit de Fabrication | Soulagement des Contraintes pour Travail à Froid Ultérieur | Processus à plus basse température pour restaurer l'aptitude au travail. |

| Sphéroïdisation | Usinabilité Optimale pour Acier à Haute Teneur en Carbone | Chauffage de longue durée pour former des carbures doux et arrondis. |

Prêt à optimiser les propriétés de votre matériau grâce à un traitement thermique de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de fours de laboratoire et d'équipements de haute qualité nécessaires à des processus de recuit fiables. Que vous travailliez avec des métaux pour la R&D ou la production, nos solutions vous aident à atteindre l'équilibre parfait entre douceur, ductilité et soulagement des contraintes.

Discutons de votre application. Contactez nos experts dès aujourd'hui pour trouver le four adapté à vos besoins de recuit.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire multi-zones

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale

- Pourquoi un environnement de vide poussé est-il nécessaire dans les équipements de frittage pour les alliages TiAl ? Assurer une liaison métallique de haute pureté