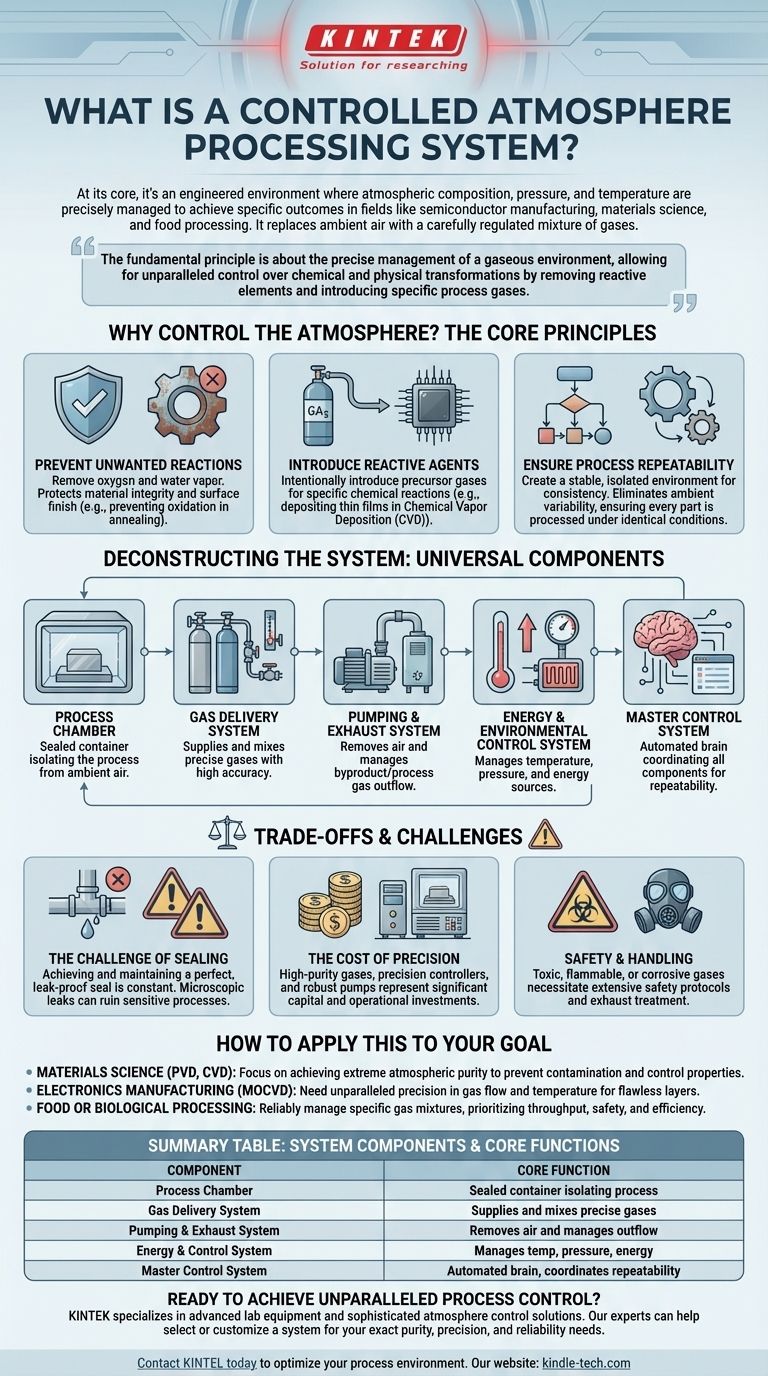

À la base, un système de traitement sous atmosphère contrôlée est un environnement conçu où la composition atmosphérique, la pression et la température sont gérées avec précision pour obtenir un résultat spécifique. Ces systèmes sont essentiels dans des domaines allant de la fabrication de semi-conducteurs et de la science des matériaux à la transformation alimentaire. Ils fonctionnent en remplaçant l'air ambiant par un mélange de gaz soigneusement réglementé, créant des conditions qui permettent des processus autrement impossibles.

Le principe fondamental ne concerne pas une seule machine, mais la gestion précise d'un environnement gazeux. En éliminant les éléments réactifs comme l'oxygène et en introduisant des gaz de procédé spécifiques, ces systèmes permettent un contrôle sans précédent des transformations chimiques et physiques.

Le Principe Fondamental : Pourquoi Contrôler l'Atmosphère ?

L'air normal est un mélange complexe de gaz — principalement de l'azote et de l'oxygène, avec des traces de vapeur d'eau, d'argon et de dioxyde de carbone. Pour de nombreux processus avancés, ces composants sont des contaminants qui interfèrent avec le résultat souhaité.

Pour Prévenir les Réactions Indésirables

La raison la plus courante de contrôler une atmosphère est d'éliminer l'oxygène et la vapeur d'eau. Lors de processus à haute température comme le traitement thermique des métaux (recuit), l'oxygène provoque l'oxydation, ou rouille, ce qui dégrade la qualité du matériau.

En remplaçant l'air par un gaz inerte comme l'azote ou l'argon, le matériau est protégé contre ces réactions chimiques indésirables, assurant ainsi son intégrité et son état de surface.

Pour Introduire des Agents Réactifs

Inversement, certains processus nécessitent des gaz réactifs spécifiques qui ne sont pas présents dans l'air normal. Dans le dépôt chimique en phase vapeur (CVD), des gaz précurseurs sont intentionnellement introduits dans une chambre.

Ces gaz réagissent sur une surface chauffée pour déposer un film solide mince — une technique fondamentale pour créer des puces informatiques et des revêtements protecteurs. L'atmosphère contrôlée garantit que seules les réactions souhaitées se produisent.

Pour Assurer la Répétabilité du Processus

En créant un environnement stable, bien défini et isolé, ces systèmes éliminent la variabilité des conditions ambiantes. Cela garantit que chaque pièce ou lot est traité exactement dans les mêmes conditions. Cette répétabilité est essentielle pour la fabrication à grand volume où la cohérence est primordiale.

Déconstruction du Système : Composants Universels

Bien qu'un système pour étourdir la volaille soit très différent d'un système pour faire croître un cristal de semi-conducteur, ils partagent un ADN architectural commun. Les références aux systèmes MOCVD, PVD et CVD révèlent un ensemble de cinq blocs fonctionnels de base.

La Chambre de Processus

C'est le cœur du système — un conteneur scellé où le travail a lieu. Il peut s'agir d'une chambre à vide en acier pour le PVD, d'un four à tube de quartz pour le CVD, ou d'un plus grand enceinte pour la transformation alimentaire. Sa tâche principale est d'isoler le processus du monde extérieur.

Le Système d'Alimentation en Gaz

Ce sous-système est responsable de l'approvisionnement, du mélange et de la livraison des gaz précis requis. Il utilise des sources de gaz de haute pureté et des contrôleurs de débit massique sophistiqués pour réguler le flux de chaque gaz avec une extrême précision, assurant que la recette atmosphérique est parfaite.

Le Système de Pompage et d'Évacuation

Ce système a deux objectifs. Premièrement, une pompe à vide élimine l'air ambiant pour créer une base propre. Deuxièmement, il gère l'évacuation des gaz de procédé et des sous-produits. Cela peut impliquer un « épurateur » pour neutraliser les gaz d'échappement dangereux avant leur rejet.

Le Système de Contrôle de l'Énergie et de l'Environnement

Ceci comprend tout le matériel utilisé pour gérer l'environnement physique à l'intérieur de la chambre. Il se compose de réchauffeurs ou de refroidisseurs pour contrôler la température, ainsi que de capteurs de pression et de vannes. Dans un four, c'est l'élément chauffant ; dans un système de dépôt, c'est souvent une source d'énergie complexe comme un générateur de plasma.

Le Système de Contrôle Maître

C'est le cerveau de l'opération. Les systèmes modernes sont gérés par des composants électroniques et des logiciels sophistiqués qui automatisent l'ensemble du processus. Le système de contrôle surveille tous les capteurs et coordonne précisément l'alimentation en gaz, le pompage et les systèmes d'énergie pour exécuter la recette programmée.

Comprendre les Compromis et les Défis

Les systèmes à atmosphère contrôlée offrent d'immenses capacités, mais cela s'accompagne de défis d'ingénierie importants et de coûts opérationnels.

Le Défi de l'Étanchéité

Obtenir et maintenir un joint parfait et étanche sur la chambre de processus est une bataille constante. Même des fuites microscopiques peuvent introduire des contaminants comme l'oxygène ou l'humidité, ruinant les processus sensibles. C'est souvent la principale source de défaillance du processus et nécessite un entretien assidu.

Le Coût de la Précision

Les composants requis pour un contrôle précis sont coûteux. Les gaz de haute pureté, les contrôleurs de débit massique de précision et les pompes à vide robustes représentent un investissement en capital important. Le coût opérationnel des gaz et de l'énergie peut également être substantiel.

Sécurité et Manipulation

De nombreux gaz utilisés dans la science des matériaux et la fabrication électronique sont toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité étendus, des armoires à gaz spécialisées, des détecteurs de fuites et des systèmes de traitement des gaz d'échappement pour protéger le personnel et l'environnement.

Comment Appliquer Cela à Votre Objectif

Comprendre les principes fondamentaux vous permet d'identifier les aspects les plus critiques d'un système en fonction de votre application spécifique.

- Si votre objectif principal est la science des matériaux (par exemple, traitement thermique, PVD, CVD) : Votre principale préoccupation est d'atteindre une pureté atmosphérique extrême pour prévenir la contamination et contrôler précisément les propriétés du matériau.

- Si votre objectif principal est la fabrication électronique (par exemple, MOCVD) : Vous avez besoin d'une précision et d'une répétabilité inégalées dans le débit de gaz et la température pour déposer des couches d'épaisseur atomique et sans défaut.

- Si votre objectif principal est la transformation alimentaire ou biologique (par exemple, étourdissement, emballage) : Votre objectif est de gérer de manière fiable un mélange de gaz spécifique pour contrôler un processus biologique, en privilégiant le débit, la sécurité et l'efficacité par rapport au vide ou à la pureté extrêmes.

En saisissant ces blocs de construction fondamentaux, vous pouvez évaluer, utiliser et dépanner efficacement tout système à atmosphère contrôlée que vous rencontrez.

Tableau Récapitulatif :

| Composant du Système | Fonction Principale |

|---|---|

| Chambre de Processus | Conteneur scellé isolant le processus de l'air ambiant. |

| Système d'Alimentation en Gaz | Fournit et mélange des gaz précis avec une grande précision. |

| Système de Pompage et d'Évacuation | Élimine l'air et gère l'évacuation des sous-produits/gaz de procédé. |

| Système d'Énergie et de Contrôle | Gère la température, la pression et les sources d'énergie. |

| Système de Contrôle Maître | Cerveau automatisé coordonnant tous les composants pour la répétabilité. |

Prêt à atteindre un contrôle de processus et une répétabilité inégalés ?

Que votre travail porte sur des matériaux sensibles, la fabrication électronique de haute précision ou le traitement industriel à grande échelle, le bon système à atmosphère contrôlée est essentiel à votre succès. KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les solutions sophistiquées de contrôle de l'atmosphère.

Nos experts peuvent vous aider à sélectionner ou à personnaliser un système qui offre la pureté, la précision et la fiabilité exactes que votre application exige. Discutons de vos objectifs et de vos défis spécifiques.

Contactez KINTEL dès aujourd'hui pour optimiser votre environnement de processus.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir les incendies et les explosions

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs