Essentiellement, un système de traitement thermique sous atmosphère contrôlée est un four industriel avancé qui gère avec précision deux variables critiques : la température et la composition chimique du gaz entourant un produit. Son objectif principal est de chauffer les matériaux tout en empêchant les réactions indésirables telles que l'oxydation (rouille) ou, inversement, d'induire intentionnellement des changements chimiques spécifiques sur la surface du matériau.

L'idée cruciale est que cette technologie va au-delà du simple chauffage. En contrôlant l'environnement gazeux, elle transforme un four d'un instrument grossier en un outil de précision pour manipuler les propriétés des matériaux, assurant une meilleure qualité et permettant des processus de fabrication avancés.

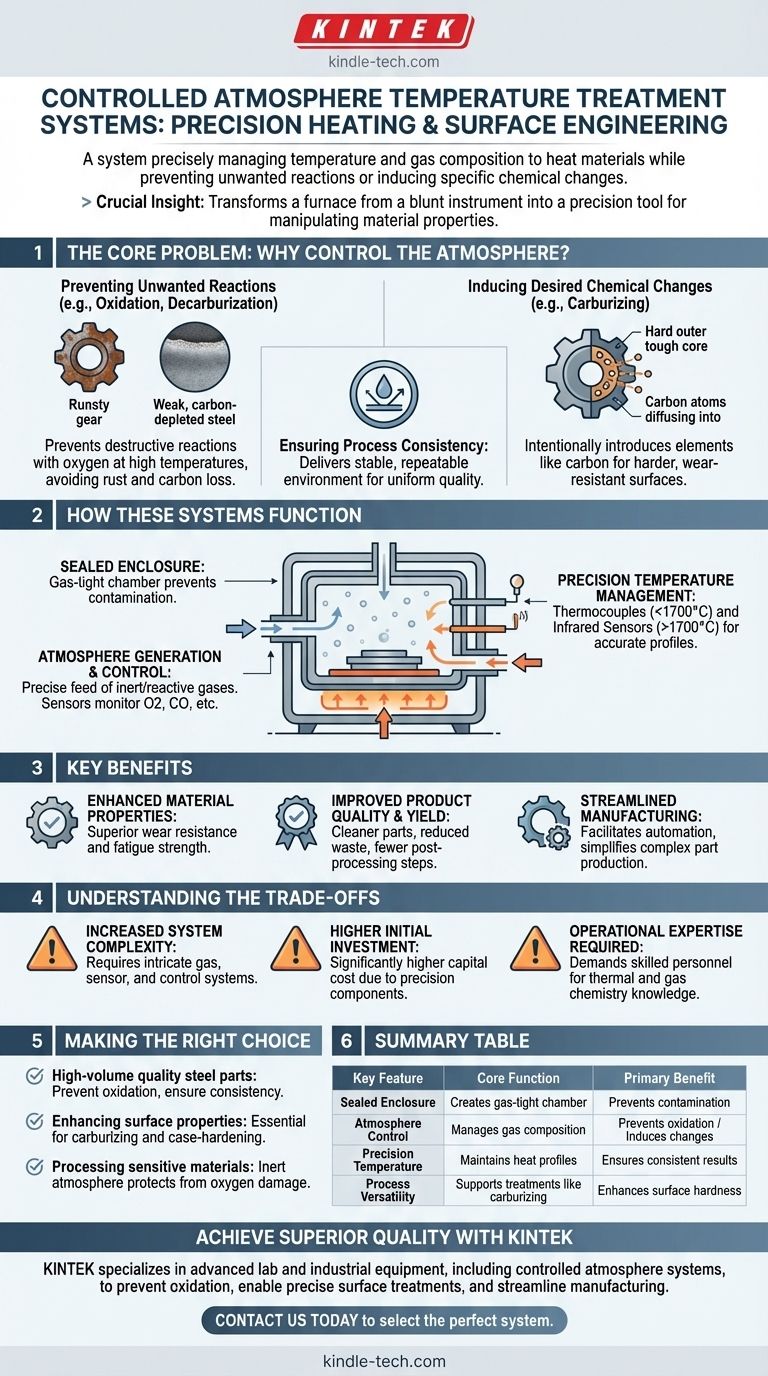

Le Problème Fondamental : Pourquoi Contrôler l'Atmosphère ?

Chauffer des matériaux dans l'air normal, riche en oxygène, peut être destructeur. À haute température, l'oxygène réagit agressivement avec de nombreux matériaux, causant des dommages importants. Les systèmes à atmosphère contrôlée sont conçus pour résoudre ce problème fondamental.

Prévenir les Réactions Indésirables

L'objectif le plus courant est de créer un environnement protecteur. En remplaçant l'air riche en oxygène par des gaz spécifiques (souvent inertes ou réactifs de manière contrôlée), ces systèmes empêchent les changements chimiques nuisibles.

Deux exemples clés dans le traitement de l'acier sont l'oxydation (la formation de calamine ou de rouille) et la décarburation, qui est la perte de teneur en carbone de la surface de l'acier, le rendant plus mou et plus faible.

Induire les Changements Chimiques Souhaités

Inversement, ces systèmes peuvent être utilisés pour introduire intentionnellement des éléments dans la surface d'un matériau.

Un exemple principal est la carburation, où une atmosphère riche en carbone est utilisée pour diffuser du carbone à la surface de l'acier à faible teneur en carbone. Cela crée une pièce avec un extérieur extrêmement dur et résistant à l'usure tout en conservant un noyau plus résistant et plus ductile.

Assurer la Cohérence du Processus

En éliminant la variabilité de l'air ambiant, ces systèmes fournissent un environnement stable et reproductible. Ce niveau de contrôle des processus est essentiel pour la fabrication moderne, car il garantit que chaque pièce répond exactement aux mêmes normes de qualité.

Fonctionnement de ces Systèmes

Un système à atmosphère contrôlée intègre plusieurs composants clés pour atteindre son objectif. Bien que les conceptions varient, les principes fondamentaux restent les mêmes.

L'Enceinte Scellée

Le processus se déroule à l'intérieur d'un four qui est scellé pour être étanche aux gaz. Cette enceinte empêche l'atmosphère contrôlée de s'échapper et l'air extérieur de s'infiltrer, ce qui contaminerait le processus.

Génération et Contrôle de l'Atmosphère

Un gaz ou un mélange de gaz spécifique est introduit dans la chambre. Cela peut inclure des gaz inertes comme l'azote et l'argon pour prévenir toute réaction, ou des gaz réactifs mélangés avec précision pour obtenir un résultat chimique spécifique. Des capteurs sophistiqués surveillent et ajustent constamment les niveaux de gaz tels que O2, CO et vapeur d'eau.

Gestion de la Température de Précision

Le contrôle précis de la température est primordial. Ces systèmes utilisent des capteurs avancés, tels que des thermocouples pour les températures plus basses (inférieures à 1700°C) et des instruments infrarouges pour les températures plus élevées. Ces données alimentent une unité de contrôle automatisée qui maintient le profil de température avec une précision exceptionnelle.

Avantages Clés du Traitement sous Atmosphère Contrôlée

L'adoption de cette technologie offre des avantages significatifs en termes d'efficacité, de qualité et de capacité.

Propriétés Matérielles Améliorées

En prévenant la décarburation ou en effectuant des traitements de surface comme la carburation, le produit final présente une résistance à l'usure et une résistance à la fatigue supérieures. Cela conduit à des composants plus durables et plus fiables.

Qualité du Produit et Rendement Améliorés

Le processus réduit ou élimine considérablement les problèmes tels que la formation de calamine et la brûlure. Il en résulte des pièces plus propres, des taux de qualification plus élevés et une réduction significative des matériaux gaspillés et des étapes de post-traitement comme le nettoyage ou l'usinage.

Fabrication Rationalisée

Ces systèmes facilitent l'automatisation du traitement thermique, ce qui améliore la productivité et réduit l'intensité de la main-d'œuvre. Ils peuvent également simplifier la fabrication de pièces complexes en permettant l'utilisation de métaux plus tendres et plus faciles à usiner qui sont ensuite durcis en surface.

Comprendre les Compromis

Bien que puissante, cette technologie n'est pas une solution universelle. Une évaluation objective nécessite de reconnaître ses complexités.

Complexité Accrue du Système

Un four à atmosphère contrôlée est intrinsèquement plus complexe qu'un four standard à air. Il nécessite des systèmes de génération ou d'alimentation en gaz, des réseaux de capteurs complexes et une logique de contrôle sophistiquée, qui doivent tous fonctionner à l'unisson.

Investissement Initial Plus Élevé

La complexité ajoutée et les composants de précision signifient que le coût d'investissement initial pour un système à atmosphère contrôlée est nettement plus élevé que pour des alternatives plus simples.

Expertise Opérationnelle Requise

L'exploitation et la maintenance appropriées de ces systèmes exigent un niveau de compétence technique plus élevé. Le personnel doit comprendre non seulement le processus thermique, mais aussi la chimie des gaz et les systèmes de contrôle pour assurer un fonctionnement sûr et efficace.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser un système à atmosphère contrôlée dépend entièrement des exigences du matériau et des objectifs de production.

- Si votre objectif principal est la production en grand volume de pièces en acier de qualité : Cette technologie est essentielle pour prévenir l'oxydation et la décarburation, assurant des propriétés mécaniques constantes et réduisant les reprises.

- Si votre objectif principal est d'améliorer les propriétés de surface : Une atmosphère contrôlée est essentielle pour les processus de cémentation tels que la carburation, qui créent des pièces avec une surface exceptionnellement dure et un cœur résistant.

- Si votre objectif principal est de traiter des matériaux sensibles ou réactifs : Une atmosphère inerte est le seul moyen de protéger les matériaux (tels que certains composants électroniques ou alliages exotiques) qui seraient endommagés ou détruits par l'oxygène à haute température.

En fin de compte, l'adoption d'un système à atmosphère contrôlée est un investissement dans la précision, la répétabilité et la qualité finale de votre produit.

Tableau Récapitulatif :

| Caractéristique Clé | Fonction Principale | Avantage Principal |

|---|---|---|

| Enceinte Scellée | Crée une chambre de traitement étanche aux gaz | Prévient la contamination par l'air ambiant |

| Contrôle de l'Atmosphère | Gère la composition du gaz (ex. : inerte, réactif) | Prévient l'oxydation ou induit des changements de surface |

| Température de Précision | Maintient avec précision des profils de chaleur spécifiques | Assure des résultats constants et reproductibles |

| Polyvalence du Processus | Supporte des traitements tels que la carburation | Améliore la dureté de surface et la résistance à l'usure |

Prêt à atteindre une qualité et une cohérence supérieures dans vos processus de traitement thermique ?

KINTEK est spécialisée dans les équipements de laboratoire et industriels avancés, y compris les systèmes à atmosphère contrôlée. Nos solutions sont conçues pour prévenir l'oxydation, permettre des traitements de surface précis et rationaliser votre flux de fabrication.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en équipement de laboratoire et en consommables peut vous aider à choisir le système parfait pour vos objectifs de matériaux et de production.

Prenez contact avec nos experts maintenant !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi un four à atmosphère est-il requis pour les catalyseurs acides solides à base de carbone ? Maîtriser la carbonisation incomplète

- Quelle est l'atmosphère du four de recuit ? Un guide pour la sélection du gaz protecteur

- Pourquoi un four à boîte à atmosphère contrôlée est-il utilisé pour le traitement thermique ? Pour concevoir précisément les propriétés des matériaux

- Comment un four à atmosphère tubulaire optimise-t-il les catalyseurs promus au niobium ? Libérez le SMSI pour l'excellence Fischer-Tropsch

- Comment un four à atmosphère contrôlée facilite-t-il le post-traitement des fibres de carbone plaquées de nickel ? Assurer une liaison maximale

- Pourquoi un four à atmosphère d'hydrogène de haute pureté est-il requis pour le pré-frittage du W-TiC ? Atteindre la densification de matériaux purs

- Pourquoi l'atmosphère contrôlée est-elle importante ? Maîtriser la conservation et les procédés industriels

- Quelles conditions les fours à atmosphère à haute température fournissent-ils pour le rGO ? Optimisez votre processus de réduction du graphène