À la base, un four CVD est une chambre hautement contrôlée conçue pour créer des films exceptionnellement minces et performants sur la surface d'un objet. Il y parvient grâce à un processus appelé Dépôt Chimique en Phase Vapeur (CVD), où des gaz spécifiques sont introduits dans la chambre, réagissent et déposent un matériau solide couche par couche sur un substrat. Cette méthode est fondamentale pour la fabrication avancée, des semi-conducteurs aux revêtements protecteurs d'outils.

Le concept central à saisir est qu'un four CVD n'est pas défini par un seul produit, comme les diamants, mais par son processus polyvalent. C'est un outil de précision qui utilise des réactions chimiques à partir de gaz pour "faire croître" un revêtement solide avec des propriétés spécifiques et conçues sur un objet cible.

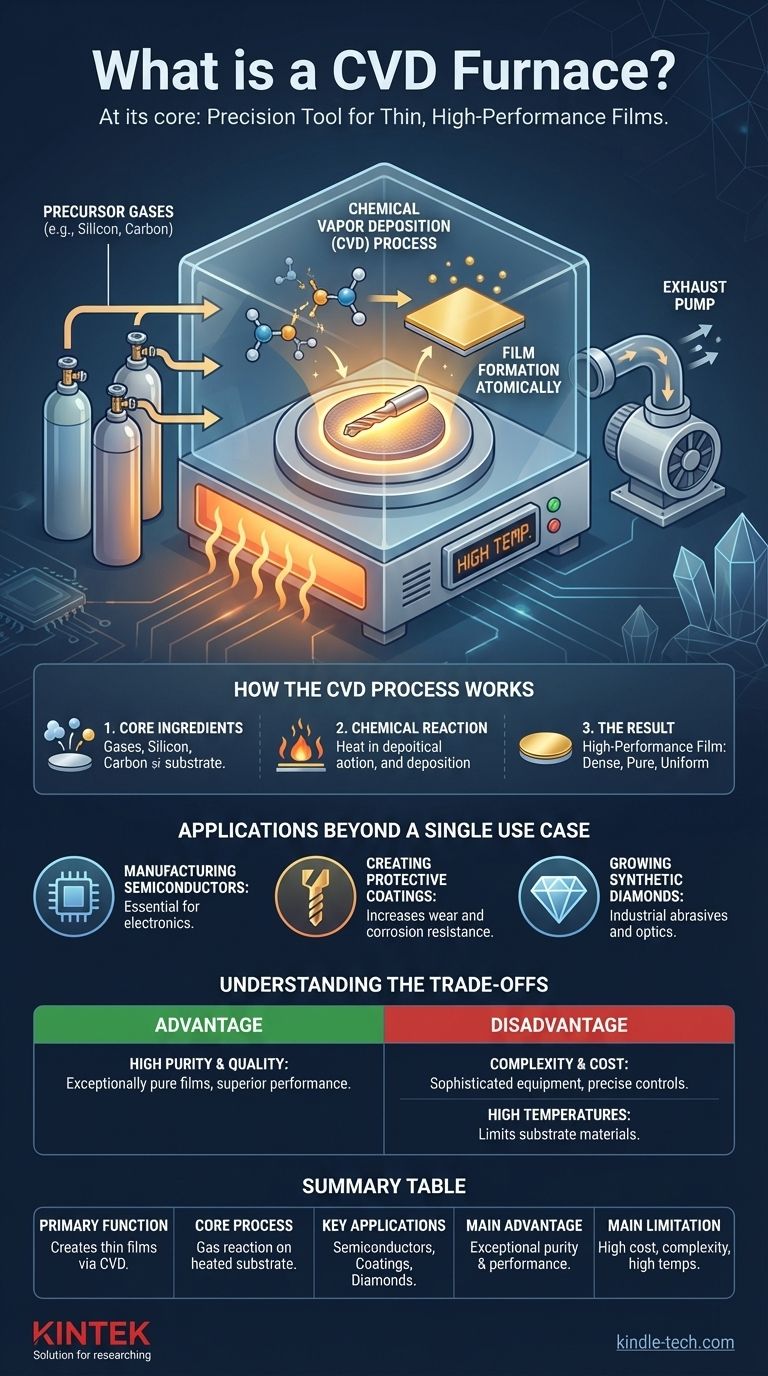

Comment fonctionne le processus CVD

Le fonctionnement d'un four CVD est mieux compris en décomposant son processus de base en ses composants et étapes essentiels. C'est une méthode de construction de matériaux à partir de l'atome.

Les ingrédients de base

Chaque processus CVD nécessite quelques éléments clés. Le four lui-même est une chambre à vide qui fournit un environnement immaculé et contrôlable, empêchant la contamination. À l'intérieur, vous avez le substrat — l'objet à revêtir — et un mélange soigneusement sélectionné de gaz précurseurs, qui contiennent les atomes nécessaires pour le film final.

La réaction chimique

Une fois le substrat chauffé à une température précise, les gaz précurseurs sont introduits dans la chambre. L'énergie de la chaleur provoque la réaction ou la décomposition de ces gaz à la surface du substrat. Cette réaction chimique entraîne le dépôt d'un film mince et solide, tandis que les sous-produits sont éliminés par le système de vide.

Le résultat : un film haute performance

Le film qui se forme n'est pas simplement une couche de peinture ; c'est un revêtement dense, pur et très uniforme qui est chimiquement lié au substrat. Ce processus permet un contrôle incroyable sur l'épaisseur, la pureté et les propriétés matérielles du film, le rendant essentiel pour les applications de haute technologie.

Applications au-delà d'un cas d'utilisation unique

Bien que la création de diamants synthétiques soit une application bien connue, elle ne représente qu'une fraction de l'utilisation de la technologie CVD. Sa valeur principale réside dans sa polyvalence pour la création de matériaux critiques pour la performance.

Fabrication de semi-conducteurs

Le CVD est indispensable dans l'industrie électronique. Il est utilisé pour déposer les diverses couches minces de silicium, de dioxyde de silicium et d'autres matériaux qui forment les circuits complexes sur une micropuce. La pureté et l'uniformité fournies par le CVD sont essentielles pour l'informatique moderne.

Création de revêtements protecteurs

L'utilisation industrielle originale du CVD est toujours l'une de ses plus importantes. Une fine couche d'un matériau comme le nitrure de titane peut être déposée sur des outils de coupe, des roulements ou des pièces de moteur. Ce revêtement augmente considérablement la résistance à l'usure, à la corrosion et aux températures élevées, prolongeant la durée de vie du composant.

Culture de diamants synthétiques

Les références identifient correctement que le CVD est une méthode de pointe pour la culture de diamants synthétiques. En utilisant un gaz contenant du carbone comme le méthane, le processus dépose des atomes de carbone sur une "graine" de diamant, les cristallisant en une couche de diamant de haute pureté utilisée pour les abrasifs industriels, l'optique et la joaillerie.

Comprendre les compromis

Comme tout processus de fabrication avancé, le dépôt chimique en phase vapeur présente des avantages et des limites distincts qui le rendent adapté à des objectifs spécifiques.

Avantage : Pureté et qualité élevées

Parce que le processus se déroule dans un environnement scellé et sous vide poussé, les films résultants sont exceptionnellement purs et exempts de défauts. Cela permet la création de revêtements avec des caractéristiques de performance supérieures difficiles à obtenir avec d'autres méthodes.

Inconvénient : Complexité et coût

Les fours CVD sont des équipements sophistiqués et coûteux. Ils nécessitent un contrôle précis de la température, de la pression et du débit de gaz. De plus, de nombreux gaz précurseurs utilisés peuvent être toxiques ou dangereux, nécessitant une infrastructure de sécurité importante.

Inconvénient : Températures élevées

Les processus CVD traditionnels nécessitent souvent des températures très élevées pour initier la réaction chimique. Cela peut limiter les types de matériaux de substrat pouvant être revêtus, car certains peuvent fondre ou se déformer sous la chaleur requise.

Faire le bon choix pour votre objectif

Le choix d'une technologie de revêtement dépend entièrement du résultat requis. Le CVD excelle là où la performance et la pureté des matériaux sont les priorités absolues.

- Si votre objectif principal est la pureté ultime pour l'électronique : Le CVD est la norme industrielle pour la création des couches fondamentales des semi-conducteurs pour une bonne raison.

- Si votre objectif principal est une durabilité et une résistance à l'usure extrêmes : Le CVD fournit des revêtements incroyablement durs et résilients pour les outils industriels et les pièces mécaniques.

- Si votre objectif principal est de faire croître un matériau cristallin spécifique : Le CVD offre le contrôle au niveau atomique nécessaire pour produire des diamants synthétiques de haute qualité, du graphène et d'autres matériaux avancés.

En fin de compte, un four CVD est un outil fondamental pour l'ingénierie des matériaux à l'échelle atomique, permettant la création de composants plus solides, plus rapides et plus résistants.

Tableau récapitulatif :

| Caractéristique clé | Description |

|---|---|

| Fonction principale | Crée des films minces et performants via le dépôt chimique en phase vapeur (CVD). |

| Processus de base | Les gaz précurseurs réagissent sur un substrat chauffé dans une chambre à vide, déposant une couche solide. |

| Applications clés | Fabrication de semi-conducteurs, revêtements protecteurs d'outils, croissance de diamants synthétiques. |

| Principal avantage | Pureté, uniformité et performance matérielle exceptionnelles du film. |

| Principale limitation | Coût élevé de l'équipement, complexité du processus et souvent des températures élevées requises. |

Prêt à concevoir des matériaux supérieurs avec précision ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours CVD, pour vous aider à obtenir les revêtements de haute pureté et haute performance essentiels pour les semi-conducteurs, les couches protectrices et les matériaux avancés. Notre expertise garantit que vous obtenez la bonne solution pour votre application spécifique, de la R&D à la production à grande échelle.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont notre technologie CVD peut améliorer les capacités de votre laboratoire et faire avancer vos innovations.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Comment les nanotubes affectent-ils l'environnement ? Équilibrer l'empreinte carbone réduite avec les risques écologiques

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quels sont les défis des nanotubes de carbone ? Surmonter les obstacles de production et d'intégration

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces