À la base, un système CVD est un appareil sophistiqué pour le dépôt chimique en phase vapeur (DCV). Il s'agit d'un processus utilisé pour créer des matériaux solides de haute pureté et de haute performance, souvent sous forme de couches minces. En introduisant des gaz réactifs spécifiques (précurseurs) dans une chambre, le système utilise la chaleur et la pression pour déclencher une réaction chimique qui dépose un nouveau matériau, atome par atome, sur une surface ou un substrat. La création de diamants cultivés en laboratoire à partir de gaz contenant du carbone en est un exemple frappant.

Un système CVD est essentiellement un four chimique hautement contrôlé. Il combine des ingrédients gazeux spécifiques sous une température et une pression précises, les amenant à réagir et à déposer un matériau solide sur un substrat cible, "faisant croître" efficacement une nouvelle couche de matériau avec une pureté et un contrôle exceptionnels.

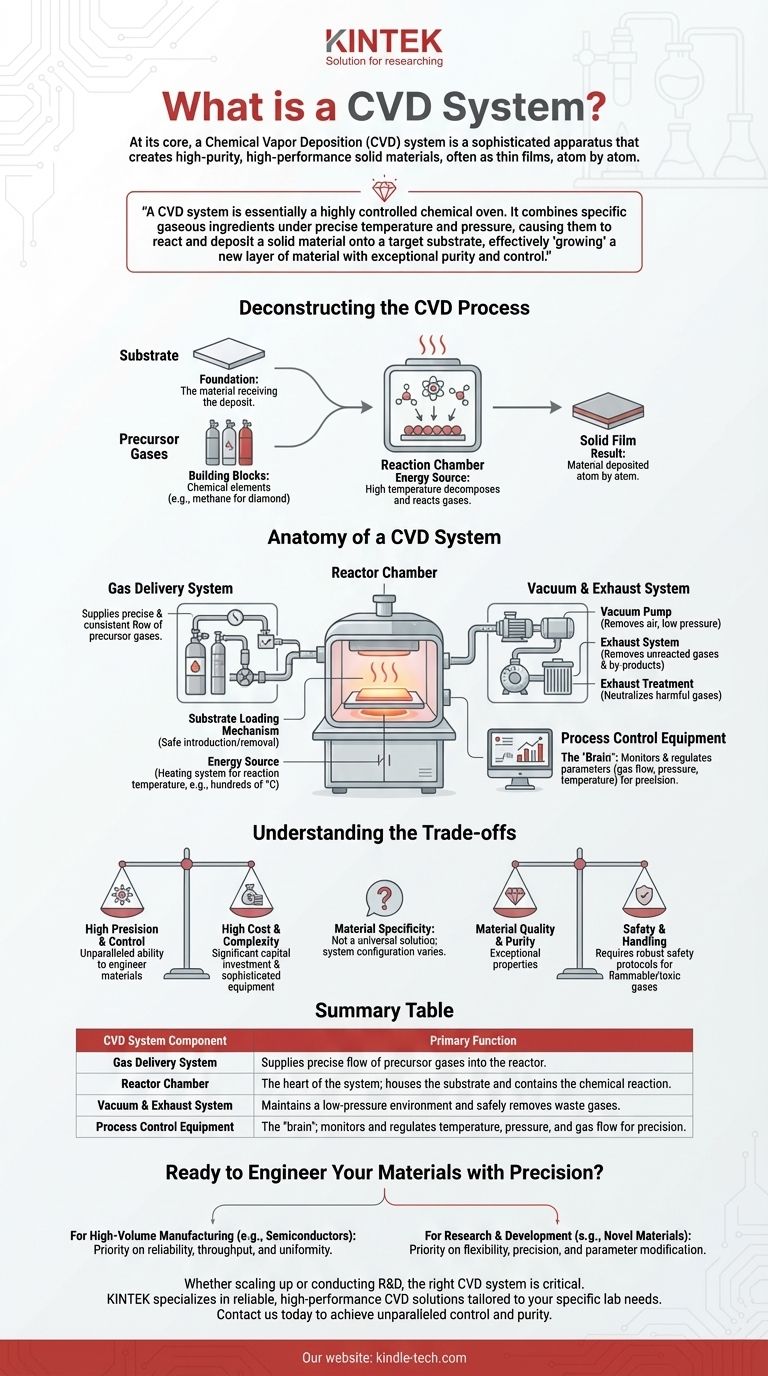

Décomposition du processus CVD

Pour vraiment comprendre le système, il faut d'abord comprendre le processus fondamental qu'il est conçu pour faciliter. L'objectif est de passer de l'état gazeux à l'état solide d'une manière méticuleusement contrôlée.

Le rôle du substrat

Le substrat est la fondation. C'est le matériau sur lequel la nouvelle couche sera déposée. Le système commence par placer ce substrat à l'intérieur de la chambre de réaction.

La puissance des gaz précurseurs

Les gaz précurseurs sont les éléments constitutifs chimiques du matériau final. Pour créer une couche de diamant, il s'agirait d'un gaz riche en carbone comme le méthane. Ces gaz sont soigneusement sélectionnés et mélangés pour fournir les éléments nécessaires à la couche solide désirée.

L'environnement de réaction

Le système chauffe le substrat à une température élevée. Cette énergie provoque la décomposition et la réaction des molécules de gaz précurseur, à la fois en phase gazeuse et sur la surface chaude du substrat. Cette réaction entraîne le dépôt d'une couche solide sur le substrat, la construisant couche atomique par couche atomique.

Anatomie d'un système CVD

Un système CVD complet est une intégration de plusieurs sous-systèmes critiques fonctionnant de concert. Nous pouvons les regrouper en trois fonctions principales : l'alimentation en gaz, la réaction et l'échappement.

Système d'alimentation en gaz

C'est l'admission du système. Il est responsable de la fourniture d'un flux précis et constant d'un ou plusieurs gaz précurseurs dans le réacteur. Cela nécessite des contrôleurs de débit extrêmement précis pour maintenir la bonne recette chimique pour le dépôt.

La chambre du réacteur

C'est le cœur du système CVD. C'est une chambre scellée qui abrite le substrat et contient la réaction chimique. Les composants clés du réacteur lui-même comprennent :

- Un mécanisme de chargement du substrat : Une méthode pour introduire et retirer les substrats en toute sécurité sans contaminer la chambre.

- Une source d'énergie : Généralement un système de chauffage qui porte le substrat à la température de réaction requise, souvent plusieurs centaines, voire un millier de degrés Celsius.

Le système de vide et d'échappement

Ce sous-système gère l'environnement de la chambre et les déchets. Une pompe à vide est utilisée pour éliminer l'air et maintenir un environnement à basse pression, empêchant les réactions indésirables avec les gaz atmosphériques. Le système d'échappement élimine ensuite les gaz précurseurs n'ayant pas réagi et les sous-produits volatils de la chambre. Souvent, cela comprend une étape de traitement des gaz d'échappement pour neutraliser les gaz nocifs ou toxiques avant leur rejet.

Équipement de contrôle des processus

C'est le cerveau de l'opération. Un système de contrôle sophistiqué surveille et régule tous les paramètres critiques, y compris les débits de gaz, la pression de la chambre, la température du substrat et le temps de réaction. Ce contrôle de précision garantit que le matériau final possède les propriétés et l'épaisseur souhaitées.

Comprendre les compromis

Bien que puissants, les systèmes CVD ne sont pas une solution universelle. Leur conception et leur fonctionnement impliquent des complexités et des compromis inhérents.

Haute précision contre coût élevé

Le besoin d'un contrôle précis de la température, de la pression et de la composition des gaz nécessite des équipements sophistiqués et coûteux. Cela fait du CVD un investissement en capital important par rapport à des techniques de dépôt plus simples.

Spécificité des matériaux

Un système CVD n'est pas un outil universel. Le choix des gaz précurseurs, des températures et des pressions de fonctionnement est très spécifique au matériau déposé. Le passage du dépôt d'un matériau (par exemple, le nitrure de silicium) à un autre (par exemple, le diamant) peut nécessiter des modifications importantes de la configuration du système et des procédures de nettoyage.

Sécurité et manipulation

De nombreux gaz précurseurs utilisés dans le CVD sont hautement inflammables, toxiques ou corrosifs. Cela nécessite des protocoles de sécurité robustes et des systèmes de traitement des gaz d'échappement dédiés, ce qui augmente la complexité opérationnelle et les coûts.

Comment appliquer cela à votre projet

Votre objectif déterminera quel aspect du système CVD est le plus critique pour vous.

- Si votre objectif principal est la fabrication en grand volume (par exemple, semi-conducteurs, revêtements protecteurs) : Votre priorité sera la fiabilité du système, le débit (vitesse de chargement des substrats) et l'uniformité de la couche déposée sur les grands substrats.

- Si votre objectif principal est la recherche et le développement (par exemple, la création de nouveaux matériaux) : Vous apprécierez la flexibilité du système, la précision de ses contrôles de processus et la capacité de modifier facilement les paramètres de réaction pour explorer de nouvelles propriétés matérielles.

En fin de compte, un système CVD offre une capacité inégalée à concevoir des matériaux à partir de l'atome, permettant la création de composants fondamentaux de la technologie moderne.

Tableau récapitulatif :

| Composant du système CVD | Fonction principale |

|---|---|

| Système d'alimentation en gaz | Fournit un flux précis de gaz précurseurs (par exemple, le méthane) dans le réacteur. |

| Chambre du réacteur | Le cœur du système ; abrite le substrat et contient la réaction chimique. |

| Système de vide et d'échappement | Maintient un environnement à basse pression et élimine les gaz résiduels en toute sécurité. |

| Équipement de contrôle des processus | Le « cerveau » ; surveille et régule la température, la pression et le débit de gaz pour la précision. |

Prêt à concevoir vos matériaux avec précision ?

Que vous augmentiez la production d'un procédé de fabrication pour les semi-conducteurs et les revêtements ou que vous meniez des activités de R&D avancées sur de nouveaux matériaux, le bon système CVD est essentiel à votre succès. KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, fournissant des solutions CVD fiables et performantes adaptées aux besoins spécifiques de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à obtenir un contrôle et une pureté inégalés dans vos projets de dépôt de matériaux.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quelle est la différence entre le revêtement CVD et le PCD ? Processus contre Matériau expliqué

- Quelles sont les méthodes de fabrication de couches minces ? Un guide des techniques PVD par rapport aux techniques CVD

- Quels types de substrats sont utilisés dans la CVD pour faciliter les films de graphène ? Optimisez la croissance du graphène avec le bon catalyseur

- Qu'est-ce que l'appareil de dépôt chimique en phase vapeur ? Les composants essentiels pour le dépôt de couches minces

- Quels sont les différents types de techniques de dépôt chimique ? Un guide sur le CVD, le CSD et le placage

- Qu'indique le taux de dépôt ? Maîtriser l'équilibre entre vitesse et qualité dans le dépôt de couches minces

- Quelles sont les techniques de dépôt en phase vapeur ? Choisissez entre PVD et CVD pour vos besoins en couches minces