Le four spécialisé utilisé pour la cuisson de la poterie s'appelle un four de potier (ou four à céramique). C'est une chambre thermiquement isolée où l'argile brute, façonnée, est soumise à des températures élevées contrôlées, la transformant chimiquement et physiquement d'un objet fragile en une pièce céramique dure et durable. Le four de potier n'est pas seulement un four ; c'est un outil fondamental qui définit le caractère final, la couleur et la résistance de la poterie.

Bien que "four de potier" soit le terme correct, il est crucial de comprendre que le type de four que vous utilisez — principalement électrique, à gaz ou à bois — est l'un des choix artistiques les plus importants qu'un potier puisse faire, dictant fondamentalement l'apparence finale de son œuvre.

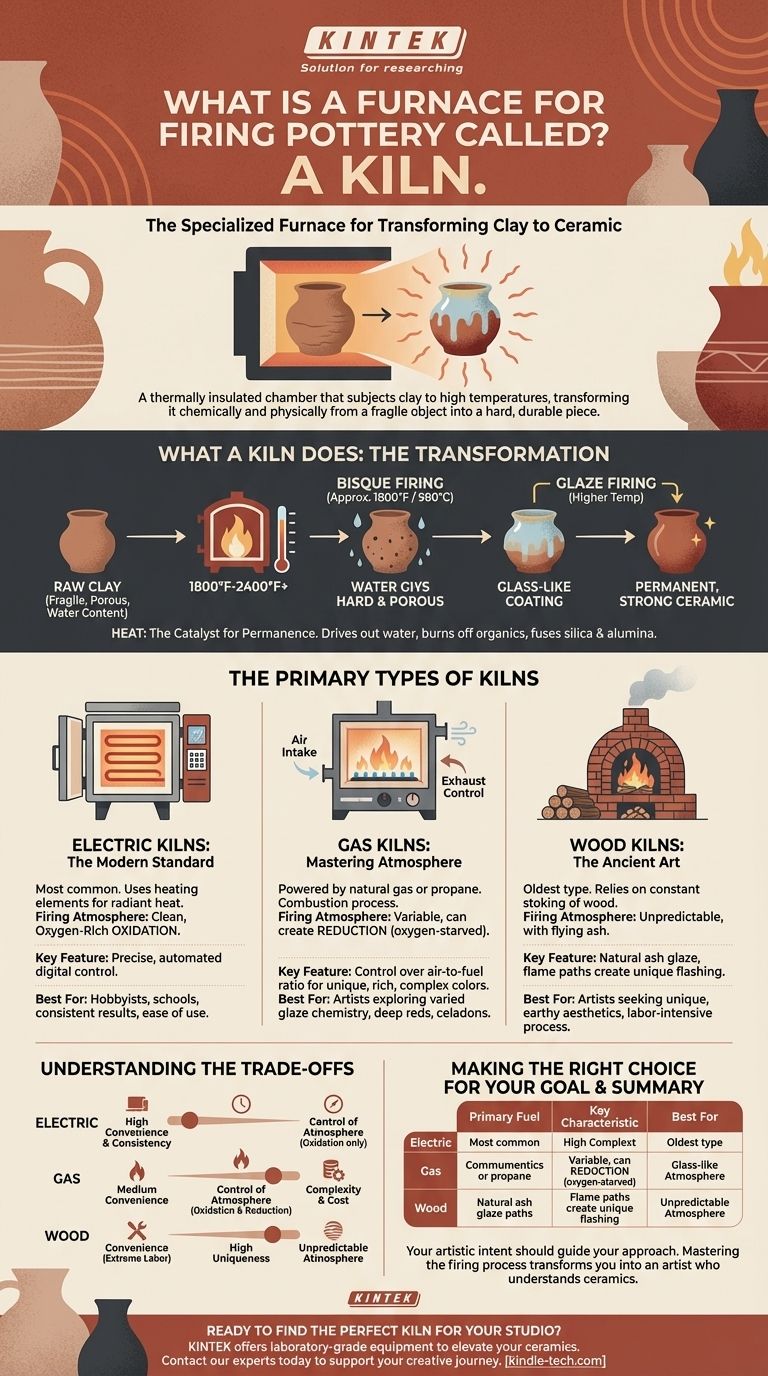

Ce que fait un four de potier : La transformation de l'argile en céramique

Le but d'un four de potier est de gérer un processus contrôlé de chauffage et de refroidissement. Ce processus élimine toute l'eau, fusionne les particules d'argile et, lors d'une seconde cuisson, fait fondre l'émail en un revêtement vitreux.

Le rôle de la haute température

La chaleur est le catalyseur de la permanence. À mesure que la température augmente à l'intérieur d'un four, elle expulse les molécules d'eau, brûle la matière organique et provoque la vitrification, ou la fusion, des particules de silice et d'alumine dans l'argile, créant un nouveau matériau semblable à la pierre.

Les deux étapes critiques de la cuisson

La plupart des poteries sont cuites deux fois. La première cuisson, appelée cuisson de dégourdi, est effectuée à une température plus basse (environ 980 °C ou 1800 °F) pour rendre la poterie en argile dure et poreuse, prête pour l'émaillage. La seconde, une cuisson d'émail, est effectuée à une température plus élevée pour faire fondre l'émail appliqué et faire mûrir complètement le corps de l'argile.

Les principaux types de fours de potier

La méthode utilisée pour générer de la chaleur est la principale distinction entre les fours. Chaque type crée un environnement interne différent, ou "atmosphère", ce qui a un impact dramatique sur le résultat final.

Fours électriques : La norme moderne

Les fours électriques sont le type le plus courant que l'on trouve dans les écoles, les ateliers d'amateurs et les petites poteries de production. Ils utilisent des éléments chauffants — des serpentins de fil à haute résistance — pour générer de la chaleur rayonnante.

Ils sont appréciés pour leur facilité d'utilisation, avec des contrôleurs numériques qui permettent des programmes de cuisson précis et automatisés. Ils cuisent dans une atmosphère propre et riche en oxygène, connue sous le nom d'oxydation.

Fours à gaz : Maîtrise de l'atmosphère

Les fours à gaz, alimentés au gaz naturel ou au propane, brûlent du combustible pour générer de la chaleur. Ce processus de combustion offre au potier une variable puissante à contrôler : le rapport air-combustible.

En limitant l'oxygène disponible, un potier peut créer une atmosphère de réduction. Cet environnement pauvre en oxygène force les produits chimiques de l'émail à chercher de l'oxygène dans le corps de l'argile lui-même, produisant des couleurs radicalement différentes — et souvent plus riches et plus complexes — que celles qu'un four électrique peut obtenir.

Fours à bois : L'art ancien

Les fours à bois sont le type le plus ancien, reposant sur l'alimentation constante en bois pour augmenter la température. Cette méthode est la plus exigeante en main-d'œuvre et la moins prévisible, mais elle peut produire des résultats impossibles à reproduire autrement.

Les cendres volantes fondent sur les poteries pour créer un émail naturel, et le chemin de la flamme crée des éclairs et des variations de couleur uniques. La cuisson dans un four à bois est souvent un événement communautaire qui peut durer plusieurs jours.

Comprendre les compromis

Le choix d'un type de four implique d'équilibrer la commodité, le coût et l'esthétique souhaitée. Il n'y a pas de "meilleure" option unique ; il n'y a que la meilleure option pour un objectif spécifique.

Électrique : Commodité vs. Limitations atmosphériques

Les fours électriques offrent une cohérence et une sécurité inégalées. Cependant, leur atmosphère exclusivement oxydante signifie que les effets vibrants et souvent imprévisibles des émaux de réduction ne sont généralement pas réalisables sans mesures spéciales.

Gaz : Contrôle vs. Complexité

Les fours à gaz offrent un contrôle ultime sur l'atmosphère, débloquant une vaste palette de possibilités d'émaux. Ce contrôle a un coût : une complexité accrue, un investissement initial plus élevé et des exigences importantes en matière de ventilation et de sécurité.

Bois : Unicité vs. Travail extrême

La cuisson au bois offre la possibilité de créer des pièces véritablement uniques, marquées par le processus lui-même. Cette beauté unique est obtenue grâce à un immense travail physique, une compréhension approfondie de la thermodynamique et une volonté d'accepter des résultats imprévisibles.

Faire le bon choix pour votre objectif

Votre intention artistique doit guider votre approche de la cuisson. Comprendre ce que chaque type de four offre est la clé pour faire correspondre le processus à votre résultat souhaité.

- Si votre objectif principal est d'obtenir des résultats cohérents et une facilité d'utilisation : Un four électrique est votre meilleur point de départ pour apprendre les fondamentaux et obtenir des résultats fiables.

- Si votre objectif principal est d'explorer une chimie d'émail riche et variée : Un four à gaz offre le contrôle atmosphérique nécessaire pour produire les rouges profonds, les céladons et autres effets associés à la cuisson en réduction.

- Si votre objectif principal est le processus artistique et une esthétique unique et terreuse : Un four à bois offre une expérience inégalée, bien que exigeante, où la cuisson elle-même devient une partie de l'art.

Maîtriser le processus de cuisson vous transforme de quelqu'un qui fabrique des poteries en un artiste qui comprend la céramique.

Tableau récapitulatif :

| Type de four | Combustible principal | Caractéristique clé | Idéal pour |

|---|---|---|---|

| Électrique | Électricité | Atmosphère propre, oxydante ; contrôle numérique précis | Amateurs, écoles, résultats cohérents |

| Gaz | Gaz naturel / Propane | Atmosphère réductrice ; couleurs d'émail riches et complexes | Artistes explorant une chimie d'émail variée |

| Bois | Bois | Effets d'émail de cendre uniques et imprévisibles ; processus exigeant en main-d'œuvre | Artistes recherchant une esthétique unique et terreuse et un art axé sur le processus |

Prêt à trouver le four parfait pour votre atelier ?

Que vous soyez un amateur recherchant la cohérence d'un four électrique ou un artiste professionnel explorant les riches effets d'émail d'un four à gaz, KINTEK dispose de l'équipement de laboratoire dont vous avez besoin pour élever votre céramique. Notre expertise vous assure d'obtenir le bon outil pour votre vision artistique.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins et découvrir comment KINTEK peut soutenir votre parcours créatif !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quel est l'équipement de laboratoire pour la pyrolyse ? Choisir le bon réacteur pour votre recherche

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse