À la base, un four de frittage est un four spécialisé à haute température utilisé pour transformer une poudre lâche en un objet solide, dense et résistant. Ce processus, connu sous le nom de frittage, repose sur une chaleur soigneusement contrôlée pour fusionner les particules à une température inférieure au point de fusion du matériau, modifiant fondamentalement ses propriétés mécaniques et physiques.

Le frittage ne consiste pas à faire fondre un matériau ; c'est un processus sophistiqué à l'état solide. Le véritable but du four est de créer un environnement de chaleur et d'atmosphère précisément contrôlé qui encourage les particules individuelles à se lier et à se densifier, transformant un compact de poudre fragile en un composant robuste et usiné.

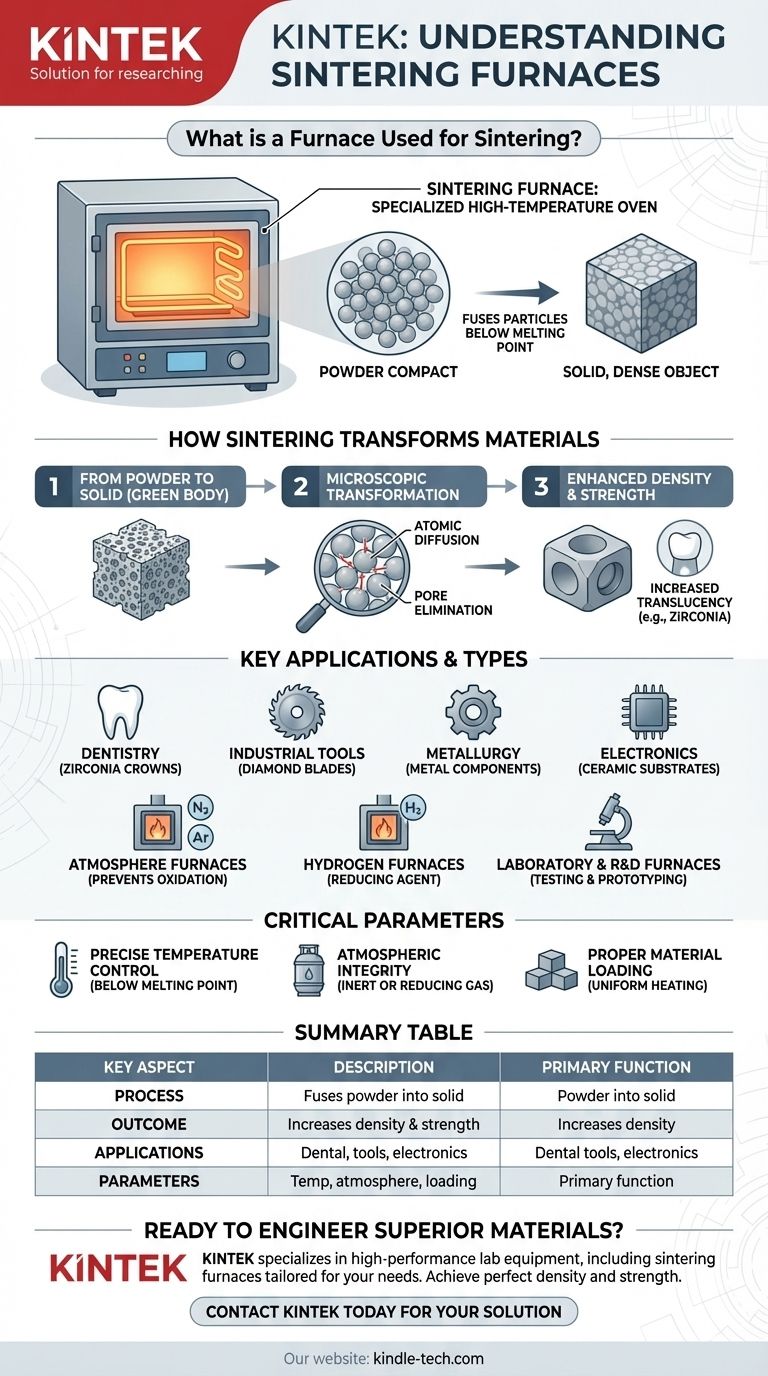

Comment le frittage transforme fondamentalement les matériaux

La fonction d'un four de frittage va bien au-delà du simple chauffage. Il facilite une transformation microscopique complexe qui confère aux matériaux leurs caractéristiques finales de haute performance.

De la poudre au solide

Le point de départ est un "corps vert", qui est un composant formé par la compression de matériau en poudre. Cet objet est fragile et poreux. Le rôle du four est de chauffer ce corps vert à une température spécifique où les atomes des particules deviennent mobiles.

La transformation microscopique

À la température de frittage, un processus de diffusion atomique commence. Le matériau migre à travers les points de contact entre les particules, ce qui fait croître et fusionner les limites. Ce processus élimine activement les pores (espaces vides) entre les particules, ce qui entraîne le rétrécissement de l'objet entier et une densification significative.

Le résultat : densité et résistance améliorées

Les principaux résultats d'un frittage réussi sont une densité et une résistance mécanique considérablement accrues. En éliminant la porosité interne, le matériau devient moins sujet à la fracture. Pour certains matériaux, comme la zircone utilisée dans les couronnes dentaires, ce processus augmente également la translucidité, ce qui donne un aspect plus naturel.

Applications et types de fours de frittage clés

Le frittage n'est pas un processus unique. Différents matériaux et industries nécessitent des fours spécialisés pour obtenir les résultats souhaités, ce qui les rend essentiels dans de nombreux domaines de haute technologie.

Fours à atmosphère contrôlée

De nombreux matériaux avancés, en particulier les céramiques et les métaux, nécessitent un four à atmosphère contrôlée. Cet équipement permet aux opérateurs de remplacer l'air intérieur par un gaz spécifique, tel que l'azote ou l'argon. Cette atmosphère contrôlée empêche les réactions chimiques indésirables comme l'oxydation, garantissant la pureté et les propriétés finales du matériau.

Fours à hydrogène

Pour certains alliages à haute température et matériaux spéciaux, un four à hydrogène est utilisé. L'hydrogène agit comme un agent "réducteur", qui peut éliminer les oxydes de surface des particules, favorisant une liaison encore plus forte pendant le frittage et le recuit.

Applications industrielles spécialisées

Les fours de frittage sont des outils essentiels dans de nombreux secteurs :

- Dentisterie : Pour traiter les couronnes et ponts en zircone, leur conférant leur dureté et leur apparence finales, semblables à celles des dents.

- Outils industriels : Pour la fabrication de composants super-durs comme les lames de scie diamantées, où le grain de diamant est fritté dans une matrice métallique.

- Métallurgie : Pour le traitement thermique et la consolidation de composants métalliques, y compris les pièces fabriquées à partir de poudres d'acier et de cuivre.

- Électronique : Pour produire des substrats céramiques et d'autres composants utilisés dans les appareils électroniques.

Fours de laboratoire et de R&D

Pour la recherche, le prototypage et la production à petite échelle, des fours de laboratoire sont utilisés. Ces unités plus petites, y compris les fours de frittage à micro-ondes avancés, permettent aux scientifiques et aux ingénieurs de tester de nouvelles compositions de matériaux et d'établir les paramètres précis nécessaires à la fabrication à plus grande échelle.

Comprendre les paramètres critiques

L'obtention d'un résultat positif avec le frittage dépend d'un contrôle précis de plusieurs facteurs clés. Une mauvaise gestion de ceux-ci peut entraîner des pièces défectueuses ou une qualité incohérente.

Contrôle précis de la température

Le paramètre le plus critique est la température. Le four doit maintenir une température suffisamment élevée pour permettre aux atomes de diffuser, mais rester en toute sécurité en dessous du point de fusion du matériau. Si le matériau fond, le processus échoue et la forme et la structure interne de la pièce sont ruinées.

Intégrité atmosphérique

L'atmosphère à l'intérieur du four n'est pas passive. Pour de nombreux matériaux, l'oxygène est un ennemi qui provoque l'oxydation, affaiblissant le produit final. Le maintien d'une atmosphère pure et contrôlée de gaz inerte ou réducteur est essentiel pour les applications haute performance.

Chargement correct du matériau

La manière dont les composants sont placés dans le four est cruciale pour assurer un chauffage uniforme. Un chargement incorrect peut créer des points chauds ou froids, entraînant un retrait inégal, un gauchissement ou des contraintes internes dans le produit final. Il est vital de suivre les procédures établies pour le chargement de matériaux spécifiques.

Faire le bon choix pour votre objectif

Le type de four et de processus dont vous avez besoin est entièrement dicté par votre objectif final et le matériau avec lequel vous travaillez.

- Si votre objectif principal est la fabrication de céramiques ou de métaux haute performance : Un four à atmosphère contrôlée est non négociable pour prévenir l'oxydation et assurer la pureté du matériau.

- Si votre objectif principal est la recherche et le développement : Un four de laboratoire plus petit et flexible est idéal pour tester de nouvelles compositions de matériaux et perfectionner les paramètres du processus.

- Si votre objectif principal est la production de composants industriels spécialisés : Le choix du four sera dicté par le matériau, comme un four à hydrogène pour des alliages spécifiques ou un four assisté par pression pour les outils diamantés.

En fin de compte, un four de frittage est un outil d'ingénierie au niveau atomique, permettant la création de matériaux avancés avec des propriétés inatteignables par les méthodes conventionnelles.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Fusionne les particules de poudre en un objet solide et dense en dessous du point de fusion. |

| Résultat clé | Augmente considérablement la densité, la résistance mécanique et les performances du matériau. |

| Applications courantes | Couronnes dentaires (zircone), outils industriels (lames diamantées), composants métalliques, électronique. |

| Paramètres de contrôle critiques | Température précise, atmosphère contrôlée (par exemple, azote, hydrogène), chargement correct du matériau. |

Prêt à concevoir des matériaux supérieurs avec un frittage de précision ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours de frittage adaptés à vos besoins spécifiques en matière de matériaux et d'industrie, que ce soit pour la R&D, les céramiques dentaires ou la fabrication industrielle. Notre expertise vous assure d'atteindre la densité et la résistance parfaites pour vos composants.

Contactez KINTEK dès aujourd'hui pour discuter de vos exigences en matière de frittage et découvrir la solution de four adaptée à votre laboratoire.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux