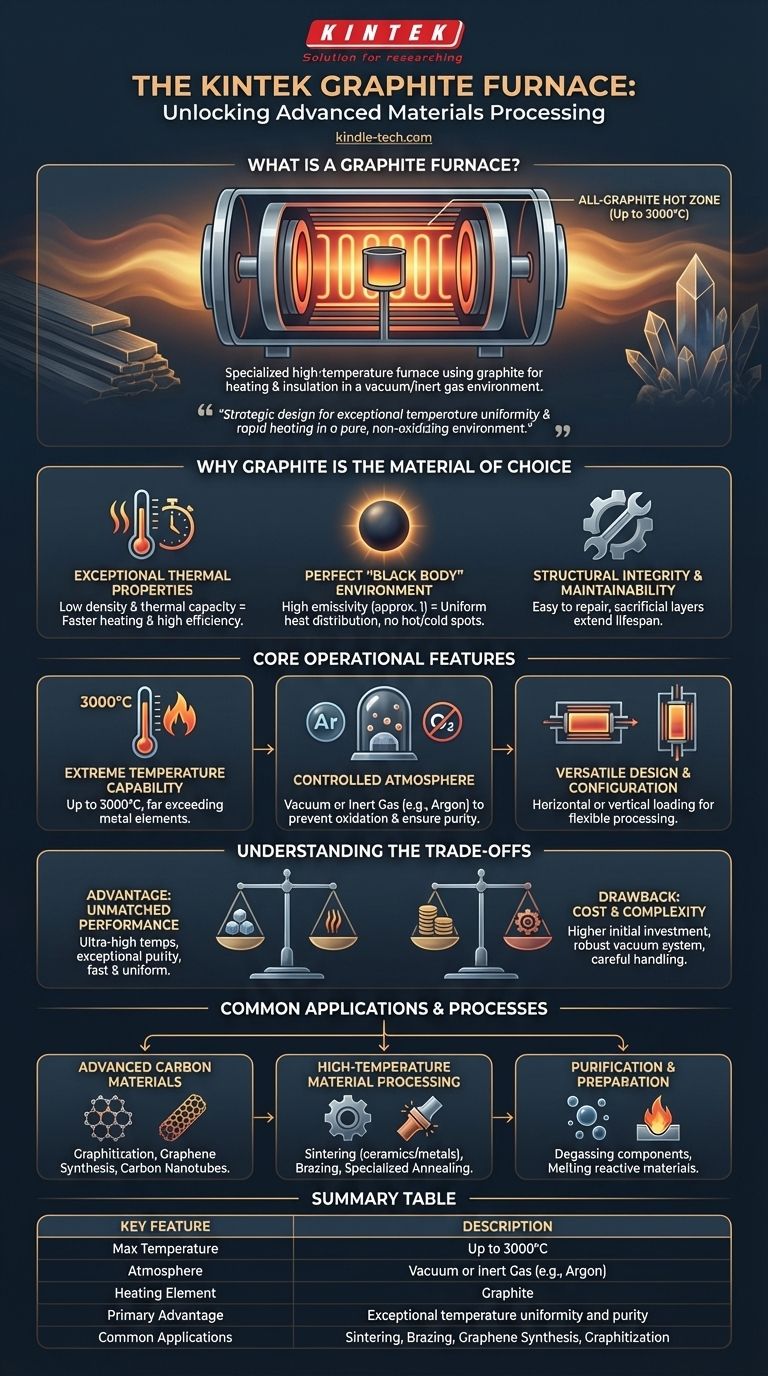

Essentiellement, un four à graphite est un four spécialisé à haute température qui utilise le graphite pour ses principaux composants internes, y compris les éléments chauffants et la chambre isolante. Cette "zone chaude" entièrement en graphite permet au four d'atteindre des températures extrêmes, souvent jusqu'à 3000°C, dans une atmosphère sous vide ou de gaz inerte hautement contrôlée. Cette conception unique le rend indispensable pour le traitement des matériaux avancés et la recherche scientifique.

La décision d'utiliser le graphite n'est pas seulement un choix de matériau ; c'est un principe de conception stratégique. Il permet une uniformité de température exceptionnelle et un chauffage rapide dans un environnement pur et non oxydant, ce qui est tout simplement inaccessible avec les fours conventionnels à éléments métalliques.

Pourquoi le graphite est le matériau de choix

La performance d'un four à graphite découle directement des propriétés uniques du graphite lui-même. Il est choisi pour son comportement supérieur aux températures extrêmes.

Propriétés thermiques exceptionnelles

Le graphite a une faible densité et une capacité thermique modeste. Cela signifie qu'il nécessite moins d'énergie pour chauffer et peut atteindre sa température cible très rapidement. Cela se traduit par des cycles de traitement plus rapides et une efficacité opérationnelle plus élevée par rapport aux fours utilisant des composants métalliques plus denses.

Création d'un environnement "corps noir" parfait

Le graphite a une émissivité de près de 1, ce qui en fait un "corps noir" presque parfait. En termes simples, il rayonne l'énergie thermique avec une uniformité exceptionnelle. Cela garantit que la chaleur à l'intérieur du four est distribuée uniformément, éliminant les points chauds et froids et offrant des résultats très cohérents sur l'ensemble de la pièce à travailler.

Intégrité structurelle et maintenabilité

Malgré sa fonction à haute température, une zone chaude en graphite est relativement facile à réparer. De plus, la chambre peut être revêtue de couches sacrificielles de graphite, qui peuvent être remplacées périodiquement pour protéger la structure centrale et prolonger la durée de vie opérationnelle du four.

Caractéristiques opérationnelles principales

Un four à graphite n'est pas seulement une boîte qui chauffe ; c'est un système précisément contrôlé conçu pour des tâches spécifiques et exigeantes.

Capacité de température extrême

La caractéristique la plus remarquable est sa capacité à fonctionner à des températures allant jusqu'à 3000°C. Cela dépasse largement les limites des fours qui dépendent d'éléments chauffants métalliques, qui fondraient ou se dégraderaient à de telles températures.

Atmosphère contrôlée (vide et gaz inerte)

Ces fours fonctionnent sous vide ou sont remplis d'un gaz inerte comme l'argon. C'est essentiel car cela élimine l'oxygène, qui provoquerait l'oxydation rapide et la combustion des composants en graphite et du matériau traité à haute température. Le résultat est un environnement sans fumée et ultra-pur.

Conception et configuration polyvalentes

La plupart des fours à graphite sont dotés d'une chambre à vide cylindrique en acier inoxydable à double paroi. Ils sont souvent conçus pour être chargés et utilisés dans une orientation horizontale ou verticale, offrant une flexibilité pour s'adapter à différents processus et géométries de pièces.

Comprendre les compromis

Bien que puissants, les fours à graphite sont un outil spécialisé. Comprendre leurs limites est essentiel pour prendre une décision d'investissement judicieuse.

L'avantage : des performances inégalées

Pour les processus nécessitant des températures ultra-élevées, une pureté exceptionnelle et un chauffage rapide et uniforme, le four à graphite est dans une catégorie à part. Il permet la création et le traitement de matériaux impossibles à manipuler dans d'autres types de fours.

L'inconvénient : coût et complexité

Cette performance a un coût. Les fours à graphite ont un investissement initial plus élevé que les fours conventionnels. Ils nécessitent également un système de vide robuste et une manipulation soigneuse des grands joints étanches au vide, ce qui ajoute à leur complexité opérationnelle et à leurs exigences de maintenance.

Applications et processus courants

Les capacités uniques des fours à graphite les rendent essentiels pour une gamme d'applications industrielles et de recherche de grande valeur.

Matériaux carbonés avancés

Ces fours sont essentiels à la production de matériaux de nouvelle génération. Les applications clés incluent la graphitisation du carbone, la synthèse du graphène et la préparation des nanotubes de carbone.

Traitement des matériaux à haute température

De nombreux processus industriels reposent sur le contrôle thermique précis d'un four à graphite. Ceux-ci incluent le frittage de céramiques et de métaux en poudre, le brasage à haute température, le recuit spécialisé et la cuisson de céramiques avancées.

Purification et préparation

L'environnement propre et sous vide est idéal pour le dégazage des composants afin d'éliminer les impuretés piégées et pour la fusion de matériaux hautement réactifs qui ne peuvent pas être exposés à l'air.

Faire le bon choix pour votre objectif

Décider si un four à graphite est approprié dépend entièrement de vos exigences de processus.

- Si votre objectif principal est de créer des matériaux carbonés avancés comme le graphène : Un four à graphite n'est pas seulement une option mais un outil fondamental, car il fournit la température et la pureté nécessaires.

- Si votre objectif principal est le frittage ou le brasage à haute température de composants critiques : Un four à graphite offre une uniformité et une vitesse supérieures, justifiant l'investissement pour des pièces de grande valeur et sensibles aux performances.

- Si votre objectif principal est le traitement thermique général en dessous de 1500°C dans une atmosphère d'air : Un four conventionnel avec des éléments métalliques est une solution beaucoup plus pratique et rentable.

En fin de compte, choisir un four à graphite est un investissement dans un contrôle thermique et une pureté environnementale inégalés pour les applications les plus exigeantes en science des matériaux.

Tableau récapitulatif :

| Caractéristique clé | Description |

|---|---|

| Température max. | Jusqu'à 3000°C |

| Atmosphère | Vide ou gaz inerte (ex. Argon) |

| Élément chauffant | Graphite |

| Avantage principal | Uniformité de température et pureté exceptionnelles |

| Applications courantes | Frittage, Brasage, Synthèse de graphène, Graphitisation |

Prêt à repousser les limites de votre recherche ou production de matériaux ?

Un four à graphite de KINTEK fournit les températures extrêmes, le chauffage uniforme et l'environnement ultra-pur nécessaires pour le frittage de céramiques avancées, la synthèse de graphène, le brasage de composants critiques et d'autres processus de grande valeur. Notre expertise en équipement de laboratoire vous assure d'obtenir un système adapté à vos objectifs spécifiques, maximisant l'efficacité et le retour sur investissement.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à graphite KINTEK peut accélérer votre innovation.

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de graphitisation sous vide vertical à haute température

Les gens demandent aussi

- Quelles sont les applications du matériau graphite ? Tirer parti de la chaleur extrême et de la précision pour les processus industriels

- Pourquoi le graphite est-il utilisé dans les fours ? Obtenez un traitement thermique supérieur et une meilleure efficacité énergétique

- Quelle est la plage de température d'un four à graphite ? Atteignez jusqu'à 3000°C pour le traitement des matériaux avancés.

- Pourquoi le graphite est-il utilisé dans les fours ? Pour la chaleur extrême, la pureté et l'efficacité

- Quel est l'objectif d'un four à graphite ? Atteindre des températures extrêmes pour les matériaux avancés