En substance, un four à haute température est un équipement spécialisé conçu pour créer un environnement extrêmement chaud et précisément contrôlé. Contrairement à un four conventionnel, son objectif principal est de modifier fondamentalement les propriétés physiques ou chimiques des matériaux par des processus tels que le traitement thermique, le frittage ou l'analyse élémentaire, fonctionnant à des températures pouvant dépasser 1750°C.

L'essentiel à retenir est qu'un four à haute température n'est pas seulement un appareil de chauffage ; c'est un instrument sophistiqué. Sa valeur réside dans sa capacité à créer un environnement très stable et uniforme – contrôlant non seulement la chaleur extrême, mais souvent aussi la pression atmosphérique et la composition – pour obtenir des résultats matériels spécifiques et reproductibles.

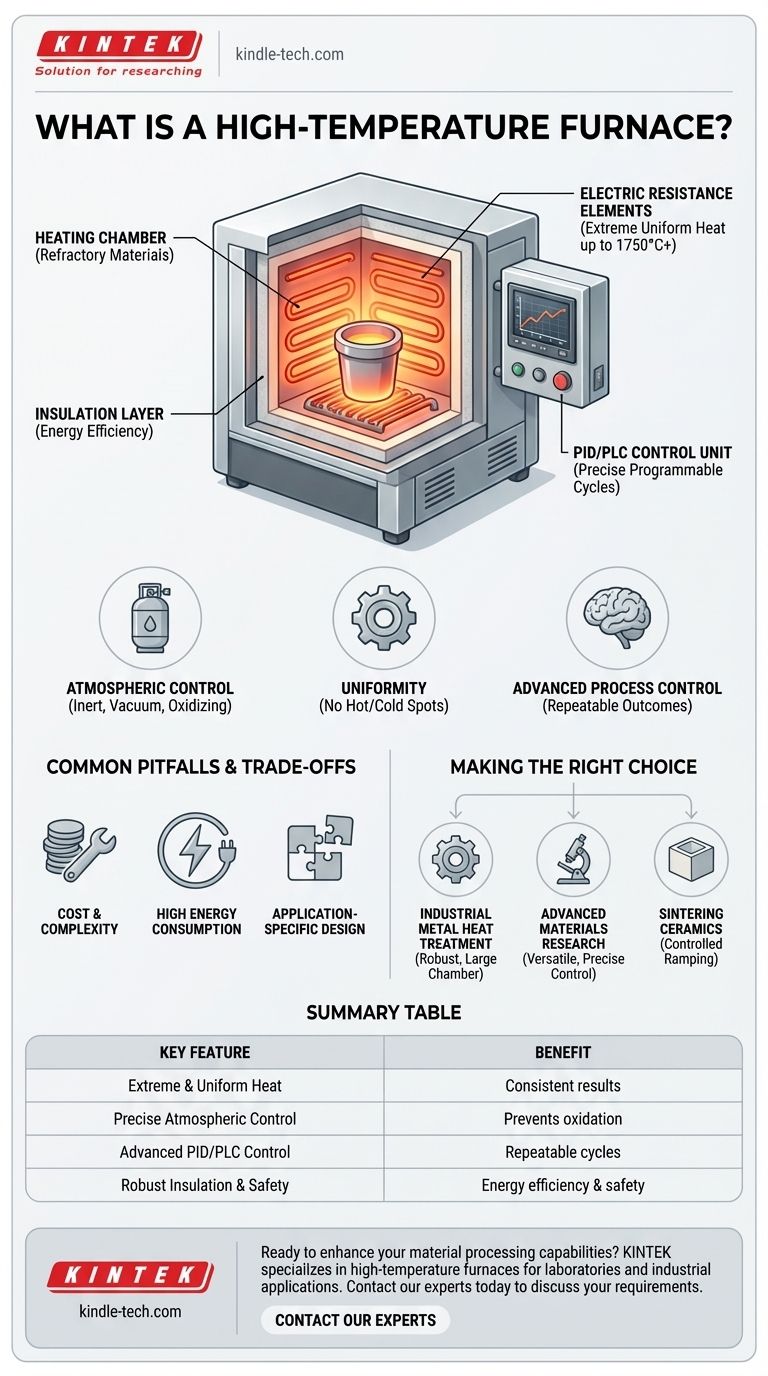

Qu'est-ce qui définit un four à haute température ?

Pour comprendre ces appareils, nous devons regarder au-delà de la chaleur elle-même et nous concentrer sur la précision, le contrôle et les environnements spécialisés qu'ils créent.

Chaleur extrême et uniforme

La caractéristique la plus évidente est la capacité à générer et à maintenir des températures très élevées. Ceci est réalisé avec des systèmes de chauffage puissants, utilisant souvent des éléments chauffants à résistance électrique placés sur plusieurs côtés de la chambre.

Ce placement multi-côtés est crucial pour assurer une bonne uniformité thermique, ce qui signifie que la température est constante dans toute la chambre de chauffage. Cela évite les points chauds ou froids, ce qui est vital pour un traitement prévisible et fiable.

Contrôle précis de l'atmosphère

De nombreux procédés de matériaux avancés sont sensibles aux gaz présents dans l'air, en particulier l'oxygène, qui peut provoquer une oxydation indésirable.

Les fours à haute température résolvent ce problème en permettant un contrôle complet de l'atmosphère interne. Ils peuvent fonctionner avec une atmosphère inerte (non réactive), réductrice (éliminant l'oxygène) ou oxydante. Certains modèles, connus sous le nom de fours sous vide, utilisent un système de vide pour créer un environnement à basse pression.

Contrôle avancé des processus

Ces fours sont régis par des systèmes de contrôle sophistiqués. Un contrôleur PID (Proportionnel-Intégral-Dérivé) à microprocesseur ou un API (Automate Programmable Industriel) régule la température, la pression et le temps de processus avec un degré élevé de précision.

Cela permet des cycles de chauffage programmables, y compris des vitesses de montée en température et des temps de maintien spécifiques, qui sont essentiels pour les traitements complexes et la recherche scientifique.

Les composants essentiels d'un four à haute température

Bien que les conceptions varient, la plupart des fours à haute température sont construits autour d'un ensemble commun de composants essentiels qui travaillent ensemble pour créer un environnement de fonctionnement stable et sûr.

La chambre de chauffage et l'isolation

La "zone chaude" ou chambre intérieure est construite à partir de matériaux réfractaires de haute qualité conçus pour résister à des contraintes thermiques extrêmes sans se dégrader. Cette chambre abrite le matériau en cours de traitement.

Autour de la chambre se trouve une épaisse couche d'isolation, qui minimise les pertes de chaleur, améliore l'efficacité énergétique et maintient l'extérieur du four à une température sûre.

Le système de chauffage

La méthode la plus courante pour générer de la chaleur est l'utilisation d'éléments chauffants à résistance électrique. Cependant, d'autres méthodes spécialisées existent, comme le chauffage par micro-ondes utilisé dans certains fours de frittage pour un chauffage rapide et uniforme.

Les systèmes de contrôle et de sécurité

L'unité de commande électronique est le cerveau du four. Elle comprend le contrôleur PID ou API, des affichages numériques pour la température et la puissance, et l'interface utilisateur, qui peut être un simple affichage LED ou un écran tactile moderne.

La sécurité est primordiale. Des dispositifs tels qu'un interrupteur de sécurité de porte qui coupe l'alimentation des éléments chauffants lorsque la porte est ouverte et des verrouillages hautement intégrés préviennent les accidents et protègent l'équipement.

Pièges courants et compromis

Bien qu'incroyablement puissants, ces instruments s'accompagnent de complexités et de considérations inhérentes qui doivent être comprises.

Coût et complexité

Les matériaux spécialisés, les éléments chauffants puissants et les systèmes de contrôle sophistiqués font des fours à haute température un investissement important. Leur fonctionnement et leur maintenance nécessitent une expertise technique plus importante que les équipements standard.

Consommation d'énergie élevée

Atteindre et maintenir des températures bien supérieures à 1000°C est un processus énergivore. Bien que les conceptions modernes mettent l'accent sur les économies d'énergie grâce à une isolation supérieure, ils restent de grands consommateurs d'électricité.

Conception spécifique à l'application

Un four conçu pour le traitement thermique sous vide de l'acier n'est pas interchangeable avec un four conçu pour le frittage de céramiques dans une atmosphère d'oxygène. Le choix du four doit être précisément adapté au matériau et au processus envisagés, car la conception et les composants sont hautement spécialisés.

Faire le bon choix pour votre objectif

Le choix du type de four à haute température dépend entièrement de son application prévue.

- Si votre objectif principal est le traitement thermique industriel des métaux : Votre priorité est un four robuste avec une excellente uniformité de température, une grande chambre et des cycles reproductibles et programmables pour le durcissement ou le recuit.

- Si votre objectif principal est la recherche sur les matériaux avancés : Vous avez besoin d'un système très polyvalent avec un contrôle précis du profilage de la température, des niveaux de vide et de multiples compositions atmosphériques.

- Si votre objectif principal est le frittage de céramiques ou de métaux en poudre : Recherchez un four qui excelle dans la montée en température et le maintien contrôlés, souvent appelé four à moufle, avec les capacités atmosphériques spécifiques requises par votre matériau.

En fin de compte, ces fours sont des outils fondamentaux qui permettent l'innovation et la production des matériaux avancés qui définissent la technologie moderne.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Chaleur extrême et uniforme (jusqu'à 1750°C+) | Résultats constants, pas de points chauds/froids |

| Contrôle précis de l'atmosphère (Inerte, Vide, Oxydant) | Prévient l'oxydation, permet des réactions spécifiques |

| Systèmes de contrôle PID/API avancés | Cycles de chauffage reproductibles et programmables |

| Isolation robuste et systèmes de sécurité | Efficacité énergétique et protection de l'opérateur |

Prêt à améliorer vos capacités de traitement des matériaux ? KINTEK est spécialisé dans les fours à haute température pour les laboratoires et les applications industrielles. Que vous ayez besoin d'un frittage précis, d'un traitement thermique ou d'une recherche sur les matériaux avancés, notre expertise vous garantit l'équipement adapté pour des résultats reproductibles et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut stimuler votre innovation.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quel gaz peut être utilisé pour le brasage ? Sélectionnez l'atmosphère appropriée pour réussir en métallurgie

- Quel est le rôle principal d'un four à vide à haute température dans la granulation de poudre de chrome ? Aperçus clés du frittage

- Quels sont les trois principaux types de fours utilisés pour produire de l'acier ? Découvrez les méthodes fondamentales

- Quels sont les avantages d'utiliser une zone chaude appropriée dans un four ? Amélioration de l'efficacité et de la qualité des produits

- Quel est l'effet de la température de frittage sur la microstructure ? Maîtriser le compromis entre densité et taille de grain

- Quel rôle joue un four à haute température sous vide poussé dans les simulations de carbure d'uranium de qualité nucléaire ?

- Quelle est la tension d'un arc sous vide ? Découvrez la tension basse et stable pour des performances supérieures

- Quelle est la plage de température de la pyrolyse ? Maîtriser le contrôle de la température pour des rendements optimaux en bioproduits