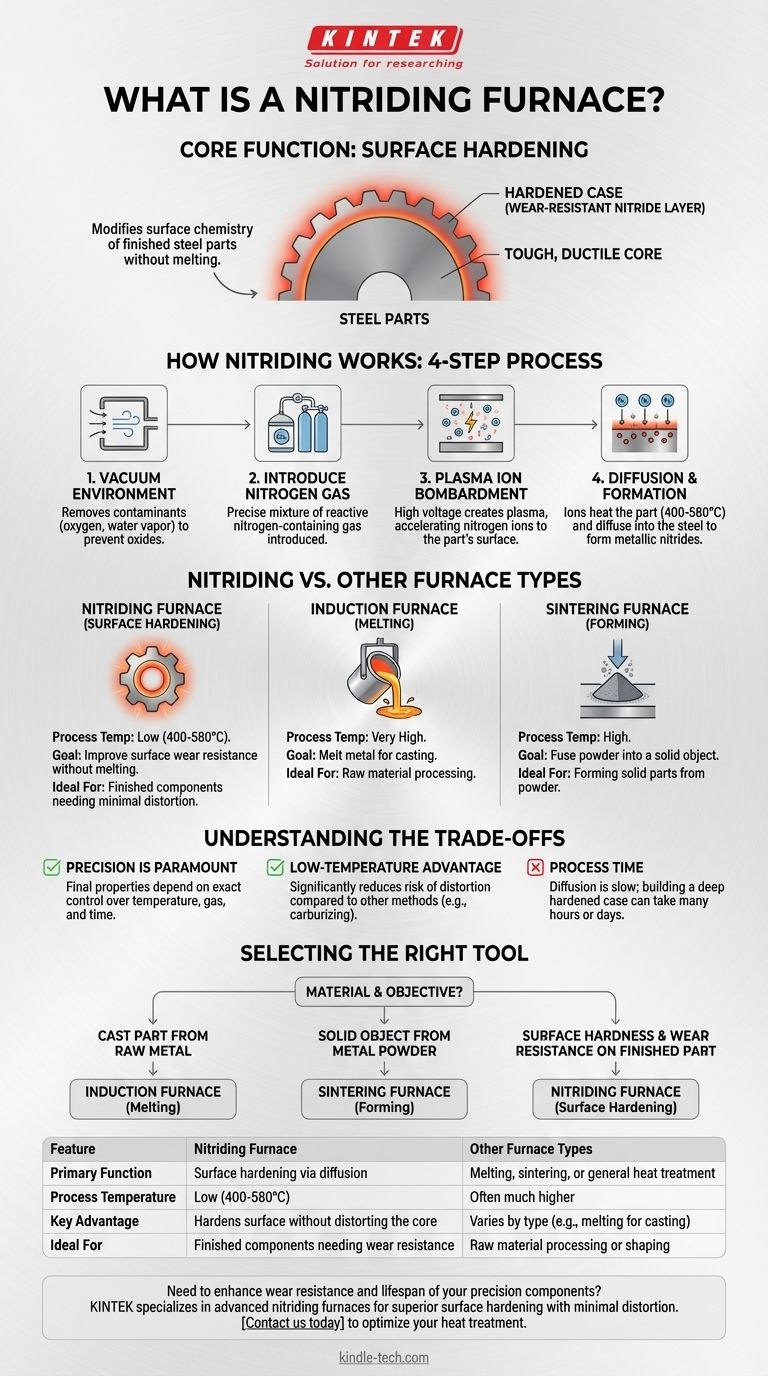

À la base, un four de nitruration est un équipement hautement spécialisé conçu pour un processus de traitement thermique de durcissement de surface appelé nitruration. Contrairement aux fours qui fondent ou façonnent le métal, un four de nitruration modifie la chimie de surface d'une pièce en acier finie pour créer une couche externe extrêmement dure et résistante à l'usure, tout en laissant le matériau du noyau tenace et ductile.

La distinction cruciale à comprendre est qu'un four de nitruration n'est pas destiné au chauffage général ou à la fusion. C'est un outil précis pour modifier les propriétés de surface d'une pièce métallique à l'état solide, en utilisant une atmosphère contrôlée d'azote réactif.

Comment fonctionne la nitruration : le mécanisme principal

La nitruration est un processus de diffusion thermochimique. Un four de nitruration plasma, un type courant, utilise une séquence d'étapes spécifique pour réaliser cette transformation.

Création de l'environnement : le vide

Premièrement, la chambre du four contenant la pièce métallique est pompée pour créer un vide. C'est une étape critique pour éliminer l'oxygène, la vapeur d'eau et d'autres contaminants qui pourraient interférer avec le processus et créer des oxydes indésirables à la surface de la pièce.

Introduction de l'agent actif : le gaz azoté

Une fois qu'un vide suffisant est atteint, un mélange précisément contrôlé de gaz contenant de l'azote (souvent de l'azote et de l'hydrogène) est introduit dans la chambre. Cela garantit que l'atmosphère est pure et ne contient que les éléments réactifs nécessaires.

Le rôle du plasma : le bombardement ionique

Un champ électrique continu puissant est appliqué à l'intérieur du four. Cette haute tension ionise le gaz raréfié, créant un plasma. La pièce métallique est rendue cathode, ce qui provoque l'accélération et le bombardement de sa surface par des ions d'azote chargés positivement avec une énergie élevée.

Formation de la couche durcie : la diffusion

Ce bombardement ionique a deux effets : il chauffe la pièce à la température de nitruration requise (généralement 400-580°C) et pulvérise la surface, la nettoyant au niveau atomique. Plus important encore, il fournit l'azote actif qui diffuse dans l'acier, réagissant avec le fer et d'autres éléments d'alliage pour former une couche très dure de nitrures métalliques.

Nitruration vs. autres types de fours

Comprendre ce qu'est un four de nitruration, c'est aussi comprendre ce qu'il n'est pas. Son objectif est fondamentalement différent de celui des autres fours industriels courants.

Nitruration vs. fusion (fours à induction)

Les fours à induction sont conçus pour faire fondre le métal. Ils utilisent de puissants champs électromagnétiques pour chauffer rapidement une charge métallique de l'état solide à l'état liquide pour la coulée. Un four de nitruration fonctionne à une température beaucoup plus basse et ne fait jamais fondre la pièce.

Nitruration vs. formage (fours de frittage)

Les fours de frittage sont utilisés pour fusionner des poudres métalliques ou céramiques en une masse solide sans les faire fondre. Leur objectif est de créer un objet solide à partir de poudre. Un four de nitruration, en revanche, traite la surface d'un composant déjà solide et entièrement formé.

Nitruration vs. traitement thermique général (fours à moufle)

Les fours à moufle sont des fours à usage général utilisés pour une large gamme de processus comme le recuit (adoucissement) ou la cuisson de céramiques. Bien qu'ils contrôlent la température, un four de nitruration ajoute une couche de complexité en contrôlant précisément à la fois l'atmosphère et un champ électrique pour provoquer une réaction de surface spécifique.

Comprendre les compromis

Bien que puissant, le processus de nitruration implique des considérations spécifiques et n'est pas une solution universelle pour le durcissement.

La précision est primordiale

Les propriétés finales de la couche nitrurée — sa profondeur, sa dureté et sa composition — dépendent entièrement d'un contrôle précis de la température, du mélange gazeux, de la pression et du temps de traitement. Toute déviation peut entraîner un traitement sous-optimal ou raté.

L'avantage de la basse température

Un avantage clé de la nitruration est sa température de processus relativement basse par rapport à d'autres méthodes de durcissement de surface comme la cémentation. Cela réduit considérablement le risque de déformation ou de gauchissement de la pièce, ce qui est essentiel pour les composants de haute précision.

La limitation : le temps de processus

La nitruration est un processus basé sur la diffusion, qui peut être intrinsèquement lent. La construction d'une couche durcie profonde peut prendre de nombreuses heures, parfois même des jours. Cela peut la rendre plus coûteuse ou plus longue que certains traitements alternatifs.

Faire le bon choix pour votre objectif

La sélection du processus thermique correct nécessite une compréhension claire de votre matériau et de votre objectif final.

- Si votre objectif principal est de créer une pièce moulée à partir de métal brut : Un four à induction pour la fusion est l'outil correct.

- Si votre objectif principal est de former un objet solide à partir de poudre métallique : Un four de frittage est nécessaire pour lier la poudre en une pièce dense.

- Si votre objectif principal est d'améliorer la dureté de surface et la résistance à l'usure d'un composant fini avec une distorsion minimale : Un four de nitruration est l'équipement spécialisé pour ce travail.

En fin de compte, choisir le bon four consiste à faire correspondre l'outil à la transformation matérielle spécifique que vous devez réaliser.

Tableau récapitulatif :

| Caractéristique | Four de nitruration | Autres types de fours |

|---|---|---|

| Fonction principale | Durcissement de surface par diffusion | Fusion, frittage ou traitement thermique général |

| Température de processus | Basse (400-580°C) | Souvent beaucoup plus élevée |

| Avantage clé | Durcit la surface sans déformer le noyau de la pièce | Varie selon le type (par exemple, fusion pour la coulée) |

| Idéal pour | Composants finis nécessitant une résistance à l'usure | Traitement ou façonnage de matières premières |

Besoin d'améliorer la résistance à l'usure et la durée de vie de vos composants de précision ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours de nitruration, pour vous aider à obtenir un durcissement de surface supérieur avec une distorsion minimale. Notre expertise vous assure d'obtenir la bonne solution pour les besoins spécifiques de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de nitruration peuvent optimiser vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Pourquoi un environnement de four sous vide doit-il être utilisé pendant le WEAM ? Assurer l'intégrité du faisceau et la pureté du matériau

- Qu'est-ce que la cémentation dans le processus de traitement thermique ? Créer une surface dure avec un cœur résistant

- Comment tester une fuite dans un four sous vide ? Assurez la pureté du processus et prévenez la contamination

- Quelle est l'application du brasage sous vide (four) ? Obtenir des assemblages solides, complexes et propres

- Qu'est-ce qu'un four à bande transporteuse ? Obtenez un traitement thermique à haut volume pour les petites pièces

- Quels sont les avantages et les inconvénients du recuit ? Un guide du traitement stratégique des matériaux

- Quel est l'objectif principal du traitement thermique ? Adapter les propriétés des matériaux pour des performances optimales

- Pourquoi un four sous vide ? Obtenez un contrôle absolu pour une qualité de matériau supérieure