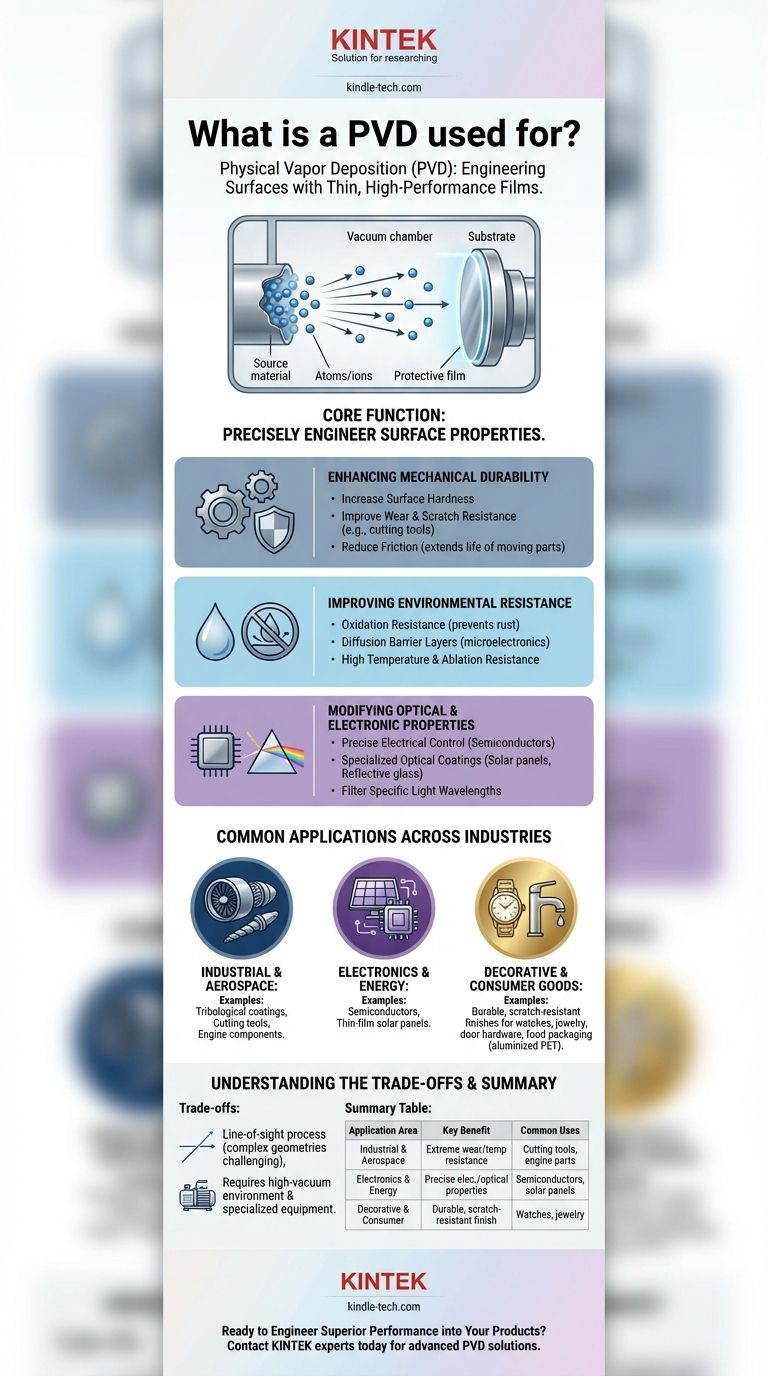

À la base, le dépôt physique en phase vapeur (PVD) est utilisé pour appliquer des films exceptionnellement minces et haute performance sur une surface. Ces revêtements modifient fondamentalement les propriétés de l'objet pour améliorer sa durabilité, sa fonction ou son apparence. Le PVD est la technologie derrière les revêtements super-durs sur les forets industriels, les couches réfléchissantes dans les panneaux solaires, et les finitions métalliques durables sur les montres et les accessoires haut de gamme.

Le véritable objectif du PVD n'est pas simplement de revêtir un objet, mais d'ingénieriser précisément sa surface. Il confère à un matériau de nouvelles propriétés — telles qu'une dureté extrême, une résistance chimique ou des qualités optiques spécifiques — qu'il ne possède pas naturellement.

Les avantages fonctionnels des revêtements PVD

Le PVD est choisi lorsqu'une surface nécessite une amélioration fonctionnelle spécifique. Le processus permet le dépôt d'une large gamme de matériaux, chacun étant conçu pour résoudre un problème distinct.

Amélioration de la durabilité mécanique

L'une des utilisations les plus courantes du PVD est de rendre les produits plus solides et plus durables. Les films minces déposés créent une nouvelle surface fonctionnelle sur le matériau de base.

Cela inclut l'amélioration de la résistance à l'usure et aux rayures, ce qui le rend idéal pour les outils de coupe, les moules industriels et les pièces automobiles soumises à une friction constante.

Les revêtements PVD augmentent également considérablement la dureté de surface et peuvent être conçus pour réduire la friction, ce qui améliore l'efficacité et prolonge la durée de vie des composants mobiles.

Amélioration de la résistance environnementale

Les films PVD agissent comme un bouclier, protégeant le matériau sous-jacent (le substrat) de son environnement.

Ceci est essentiel pour améliorer la résistance à l'oxydation, prévenant la rouille et la corrosion sur les pièces exposées à l'humidité ou aux produits chimiques.

La technologie est également utilisée pour créer des couches barrières de diffusion qui empêchent les matériaux de migrer les uns dans les autres, une fonction clé en microélectronique. Pour les environnements plus extrêmes, le PVD améliore la résistance d'un substrat aux températures élevées et à l'ablation.

Modification des propriétés optiques et électroniques

Au-delà de la protection, le PVD est un processus critique pour créer des matériaux dotés de caractéristiques optiques ou électriques spécifiques.

Il est largement utilisé dans la fabrication de dispositifs à semi-conducteurs et de panneaux solaires à couches minces, où des couches de matériaux précises sont requises pour contrôler le flux d'électrons.

Le PVD crée également des revêtements de verre spécialisés qui peuvent réfléchir la chaleur, réduire l'éblouissement ou permettre le passage de certaines longueurs d'onde de lumière, ce qui est essentiel pour les applications architecturales et optiques.

Applications courantes dans diverses industries

Étant donné que le PVD offre une gamme si diversifiée d'avantages fonctionnels, il est employé dans de nombreux secteurs différents, qu'ils soient axés sur la haute performance ou sur les biens de consommation.

Industrie et Aérospatiale

Dans les environnements exigeants, le PVD est essentiel. Il est utilisé pour créer des revêtements tribologiques pour les outils de coupe et de formage, augmentant considérablement leur durée de vie et leurs performances.

Dans l'industrie aérospatiale, ces revêtements protègent les composants des températures extrêmes et de l'usure, garantissant fiabilité et sécurité.

Électronique et Énergie

La précision du PVD le rend indispensable pour l'électronique moderne. C'est une étape fondamentale dans la fabrication des semi-conducteurs et d'autres composants microélectroniques.

Son rôle dans le dépôt de films minces et sensibles à la lumière est également essentiel pour l'efficacité et la production de panneaux solaires à couches minces.

Biens décoratifs et de consommation

Le PVD offre une finition à la fois esthétique et exceptionnellement durable, surpassant de loin les méthodes traditionnelles.

Il est largement utilisé pour la quincaillerie décorative pour les cuisines, les salles de bains et les portes, ainsi que pour les bijoux et les fournitures marines, où il offre un lustre métallique durable.

La technologie est même utilisée dans l'emballage alimentaire, comme la création de la fine couche d'aluminium dans les films PET aluminisés qui maintient les aliments frais.

Comprendre les compromis

Bien que puissant, le PVD est un processus sophistiqué avec des considérations spécifiques. C'est un processus de ligne de visée, ce qui signifie que le matériau de revêtement voyage en ligne droite de la source au substrat. Cela peut rendre difficile l'obtention d'un revêtement uniforme sur des objets présentant des géométries complexes, complexes ou des surfaces internes.

De plus, le PVD nécessite un environnement sous vide poussé et un équipement spécialisé, ce qui rend l'investissement initial et la complexité opérationnelle plus élevés que pour certaines méthodes de revêtement conventionnelles comme la galvanoplastie. Le compromis est un niveau de précision, de pureté et de performance que ces autres méthodes ne peuvent atteindre.

Comment appliquer cela à votre objectif

Le choix du PVD dépend entièrement des propriétés que vous souhaitez intégrer à la surface de votre produit.

- Si votre objectif principal est une durabilité et des performances extrêmes : Le PVD est le choix supérieur pour les outils industriels, les composants aérospatiaux et les pièces automobiles nécessitant une dureté et une résistance à l'usure maximales.

- Si votre objectif principal est une esthétique haut de gamme et durable : Le PVD offre une finition durable et brillante pour la quincaillerie de consommation haut de gamme, les montres et les articles décoratifs qui doivent résister aux rayures et au ternissement.

- Si votre objectif principal est une fonction électronique ou optique avancée : Le PVD est un processus non négociable pour la fabrication de semi-conducteurs, de capteurs et de revêtements optiques spécialisés où la pureté du matériau et la précision des couches sont critiques.

En fin de compte, le dépôt physique en phase vapeur est la technologie définitive pour transformer un matériau standard en un produit haute performance conçu pour un objectif précis.

Tableau récapitulatif :

| Domaine d'application | Avantage clé | Utilisations courantes |

|---|---|---|

| Industrie & Aérospatiale | Résistance extrême à l'usure et à la température | Outils de coupe, composants de moteur |

| Électronique & Énergie | Propriétés électriques et optiques précises | Semi-conducteurs, panneaux solaires à couches minces |

| Biens décoratifs & de consommation | Finitions durables et résistantes aux rayures | Montres, quincaillerie de porte, bijoux |

Prêt à intégrer des performances supérieures dans vos produits ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions PVD avancées pour vos besoins en laboratoire et en fabrication. Que vous développiez des outils industriels, des composants électroniques ou des biens de consommation haut de gamme, notre expertise en équipement de laboratoire et en consommables garantit que vous obtenez les propriétés de surface précises requises pour réussir.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont la technologie PVD de KINTEK peut améliorer la durabilité, la fonctionnalité et la valeur de votre produit.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires