À la base, un appareil de pulvérisation cathodique est un équipement hautement spécialisé qui fonctionne sous vide poussé pour déposer des couches de matériau exceptionnellement fines et uniformes sur une surface. Ce processus, connu sous le nom de dépôt par pulvérisation cathodique, ne consiste pas à faire fondre ou à évaporer le matériau ; il utilise plutôt un mécanisme physique pour transférer précisément des atomes d'une source (la « cible ») vers une destination (le « substrat »).

Un appareil de pulvérisation cathodique fonctionne comme un aérogommeur subatomique. Il utilise des ions de haute énergie dans un vide pour arracher physiquement des atomes d'un matériau source, qui voyagent ensuite et se déposent sous forme de film ultra-mince et hautement contrôlé sur un autre objet.

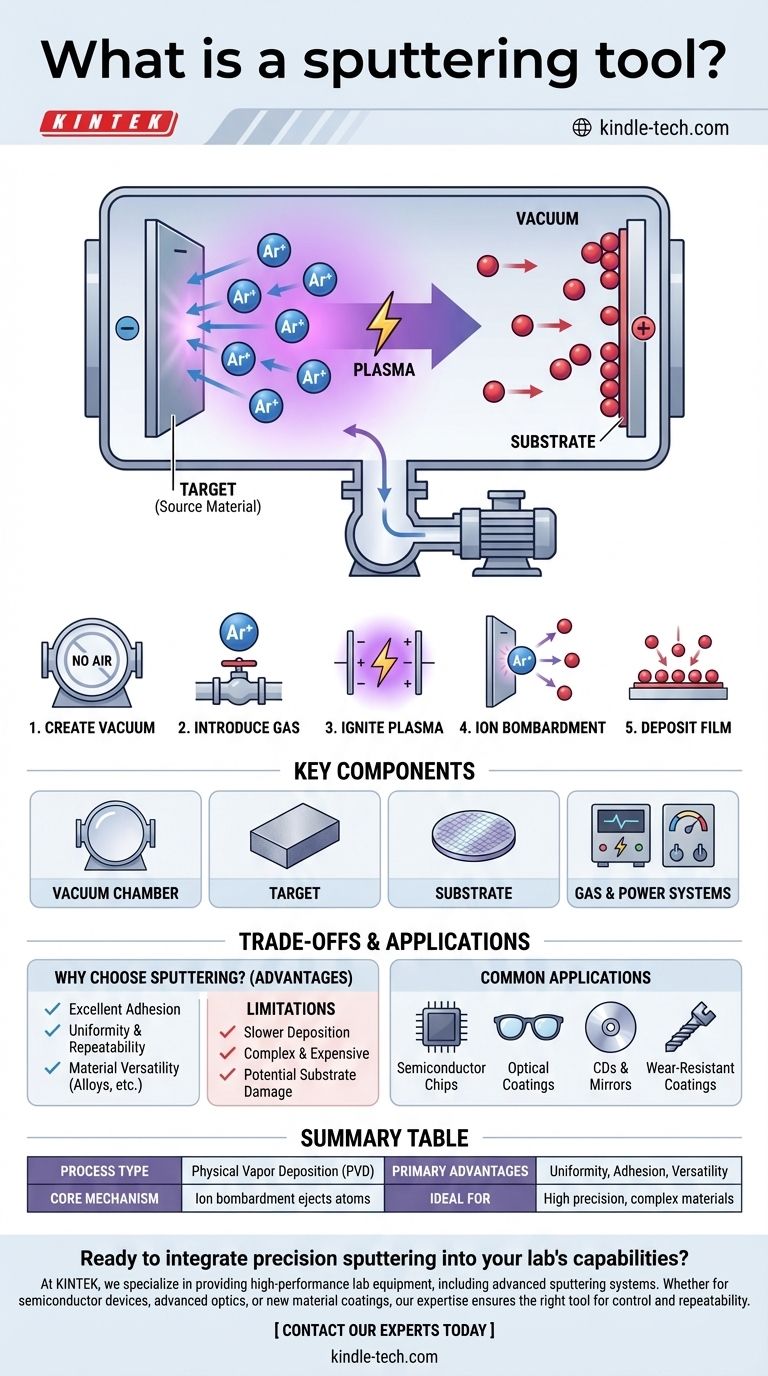

Comment fonctionne la pulvérisation cathodique : du plasma à la couche mince

Le processus de pulvérisation cathodique est un type de dépôt physique en phase vapeur (PVD) qui repose sur une série d'étapes physiques soigneusement contrôlées pour construire un film, atome par atome.

Étape 1 : Création du vide

L'ensemble du processus doit se dérouler dans une chambre à vide poussé. C'est non négociable, car cela élimine l'air et les autres particules qui entreraient autrement en collision avec les atomes pulvérisés et contamineraient le film final.

Étape 2 : Introduction du gaz de pulvérisation

Une petite quantité, précisément contrôlée, d'un gaz inerte, généralement de l'Argon (Ar), est introduite dans la chambre à vide. Ce gaz deviendra le « milieu de sablage ».

Étape 3 : Allumage du plasma

Un champ électrique intense est appliqué à l'intérieur de la chambre. Le matériau à déposer (la cible) reçoit une charge négative (devenant une cathode), tandis que le support de substrat ou les parois de la chambre agissent comme la charge positive (anode). Cette haute tension enflamme le gaz Argon, arrachant des électrons à ses atomes et créant une lueur visible de gaz ionisé connue sous le nom de plasma.

Étape 4 : Bombardement ionique

Les ions Argon positifs (Ar+) présents dans le plasma sont maintenant puissamment accélérés vers la cible chargée négativement. Ils entrent en collision avec la surface de la cible avec une énergie cinétique significative.

Étape 5 : Dépôt sur le substrat

Ce bombardement à haute énergie arrache physiquement, ou « pulvérise », des atomes du matériau cible. Ces atomes éjectés traversent le vide et se déposent sur le substrat, accumulant progressivement un film mince, uniforme et dense.

Composants clés d'un système de pulvérisation cathodique

Bien que les conceptions varient, tous les appareils de pulvérisation cathodique partagent plusieurs composants fondamentaux qui permettent ce processus précis.

La chambre à vide

C'est l'enceinte scellée où a lieu le dépôt. Elle est reliée à une série de pompes puissantes capables d'éliminer presque tout l'air pour créer l'environnement de vide poussé nécessaire.

La cible (Matériau source)

Il s'agit d'un bloc ou d'une plaque constitué du matériau que vous souhaitez déposer. Il peut s'agir d'un métal pur, d'un alliage ou même d'un composé céramique. La cible sert de source pour les atomes de revêtement.

Le substrat

C'est l'objet ou la plaquette qui reçoit le revêtement. Il est soigneusement positionné à l'intérieur de la chambre pour garantir qu'il soit revêtu uniformément par les atomes pulvérisés.

Les systèmes de gaz et d'alimentation

Un système de gestion des gaz contrôle le flux précis d'Argon dans la chambre. Une alimentation haute tension — soit en Courant Continu (CC) pour les cibles conductrices, soit en Radio Fréquence (RF) pour les cibles non conductrices (isolantes) — fournit l'énergie nécessaire pour créer et maintenir le plasma.

Comprendre les compromis et les applications

La pulvérisation cathodique est choisie pour des raisons spécifiques et constitue une technologie de base dans de nombreuses industries de pointe.

Pourquoi choisir la pulvérisation cathodique ?

Le principal avantage de la pulvérisation cathodique est le contrôle. Elle produit des films avec une excellente adhérence au substrat, une uniformité exceptionnelle sur de grandes surfaces et une épaisseur hautement reproductible. Elle peut également être utilisée pour déposer des matériaux complexes comme des alliages sans altérer leur composition chimique.

Applications courantes

Vous pouvez trouver des films pulvérisés partout dans la technologie moderne. Ils sont utilisés pour créer le câblage métallique microscopique dans les puces semi-conductrices, appliquer des revêtements antireflets sur les verres de lunettes, produire les couches réfléchissantes sur les CD et les miroirs, et appliquer des revêtements durs et résistants à l'usure sur les outils de coupe.

Limites à considérer

La pulvérisation cathodique est généralement un processus de dépôt plus lent par rapport à des alternatives comme l'évaporation thermique. L'équipement est également complexe et coûteux. De plus, la nature à haute énergie du bombardement ionique peut parfois endommager les substrats très délicats ou sensibles.

Faire le bon choix pour votre objectif

Comprendre les forces fondamentales de la pulvérisation cathodique aide à clarifier son rôle dans la fabrication et la recherche.

- Si votre objectif principal est la précision et la qualité du film : La pulvérisation cathodique est le choix supérieur pour créer des films denses et hautement adhérents avec un excellent contrôle de l'épaisseur, essentiel pour l'optique et l'électronique.

- Si votre objectif principal est la polyvalence des matériaux : La capacité de déposer des alliages, des composés et des isolants (en utilisant l'alimentation RF) rend la pulvérisation cathodique plus flexible que les méthodes limitées aux métaux purs à bas point de fusion.

- Si votre objectif principal est le dépôt à haute vitesse de métaux simples : Vous pourriez envisager l'évaporation thermique, qui peut être un processus plus rapide et moins complexe pour certaines applications.

En fin de compte, l'appareil de pulvérisation cathodique est un instrument indispensable pour l'ingénierie des matériaux à l'échelle atomique, permettant la performance d'innombrables produits de haute technologie.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme de base | Bombardement ionique d'un matériau cible pour éjecter des atomes |

| Avantages principaux | Excellente uniformité du film, adhérence et polyvalence des matériaux |

| Applications courantes | Métallisation des semi-conducteurs, revêtements optiques, couches résistantes à l'usure |

| Idéal pour | Applications nécessitant une haute précision et un dépôt de matériaux complexes |

Prêt à intégrer la pulvérisation cathodique de précision dans les capacités de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des systèmes de pulvérisation cathodique avancés, pour répondre aux exigences rigoureuses de la recherche et du développement modernes. Que vous travailliez sur des dispositifs semi-conducteurs, des optiques avancées ou de nouveaux revêtements de matériaux, notre expertise garantit que vous obtenez l'outil adapté pour un contrôle et une répétabilité inégalés.

Discutons de la manière dont une solution de pulvérisation cathodique KINTEK peut améliorer vos processus de couches minces. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications