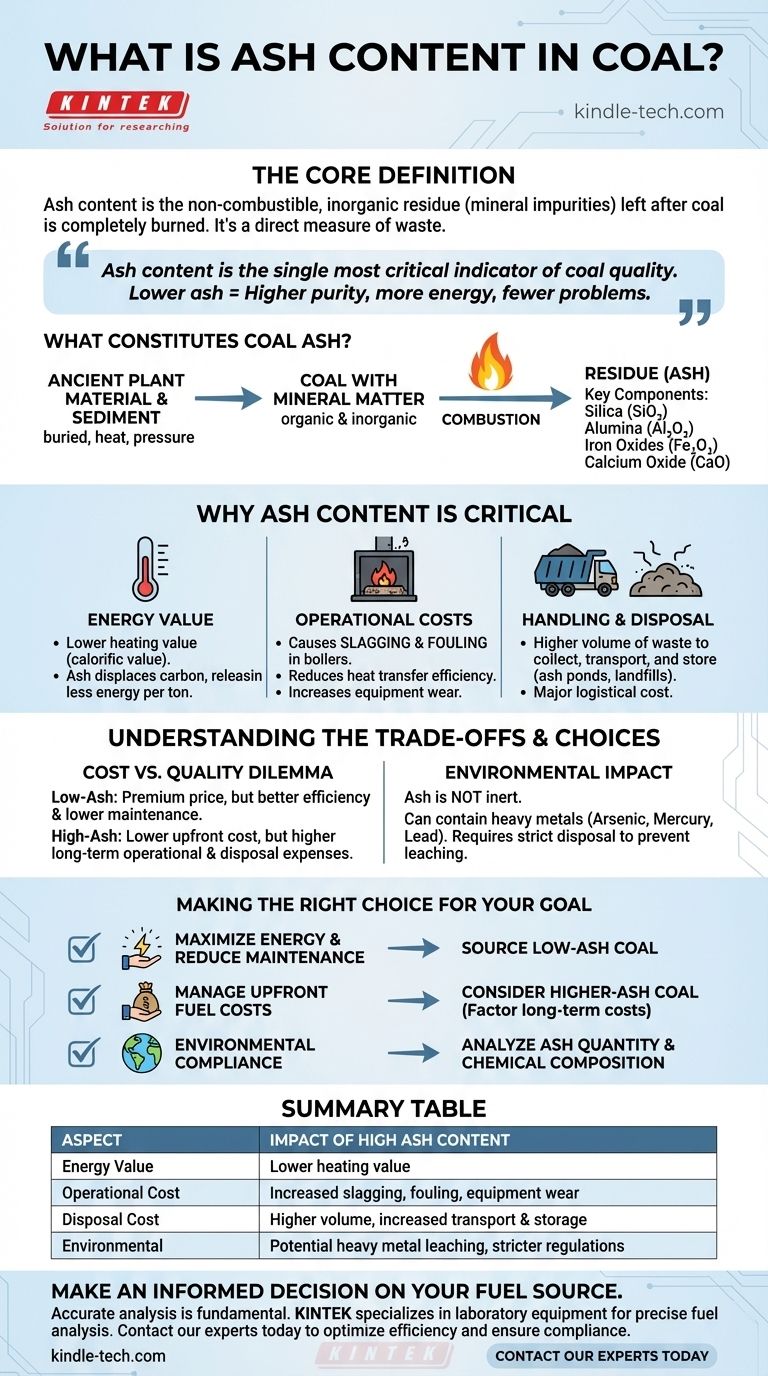

En termes simples, la teneur en cendres du charbon est la mesure du résidu inorganique non combustible qui reste après que le charbon a été complètement brûlé. C'est essentiellement une mesure directe des impuretés minérales présentes dans le combustible. Ces impuretés ne contribuent pas au processus de chauffage et sont laissées sous forme de déchets.

Le point essentiel à retenir est que la teneur en cendres est l'indicateur le plus critique de la qualité du charbon. Un pourcentage de cendres plus faible signifie un combustible de plus grande pureté qui produit plus d'énergie, crée moins de problèmes opérationnels et est plus facile à gérer sur le plan environnemental.

Qu'est-ce que la cendre de charbon ?

Pour comprendre son impact, nous devons d'abord comprendre de quoi sont faites les cendres et d'où elles proviennent. Le charbon n'est pas une substance pure ; c'est un combustible fossile complexe contenant de la matière minérale incrustée.

L'origine des impuretés

Le charbon se forme à partir d'ancienne matière végétale qui a été enfouie et soumise à une chaleur et une pression immenses. Au cours de leur vie, ces plantes ont absorbé des minéraux du sol et de l'eau. Cette matière minérale inorganique, ainsi que les sédiments qui se sont mélangés aux débris végétaux, sont restés piégés dans le gisement de charbon.

Composants chimiques clés

Lorsque le charbon est brûlé, la partie organique (carbone et hydrocarbures) fournit de l'énergie. La matière minérale inorganique ne brûle pas. Au lieu de cela, elle subit des changements chimiques à haute température, laissant un résidu composé principalement d'oxydes tels que la silice (SiO₂), l'alumine (Al₂O₃), les oxydes de fer (Fe₂O₃) et l'oxyde de calcium (CaO).

Pourquoi la teneur en cendres est une mesure critique

Le pourcentage de cendres dans le charbon affecte directement ses performances, sa rentabilité et son empreinte environnementale. C'est une spécification clé dans tout contrat d'approvisionnement en charbon pour un usage industriel ou de production d'électricité.

Impact sur la valeur énergétique

La conséquence la plus directe d'une teneur élevée en cendres est une valeur calorifique inférieure. Les cendres sont un matériau inerte qui déplace le carbone combustible dans le charbon. Par conséquent, une tonne de charbon à haute teneur en cendres contient moins de combustible et libérera moins d'énergie lorsqu'elle est brûlée.

Coûts opérationnels et de maintenance

Une teneur élevée en cendres crée des charges opérationnelles importantes. Les cendres peuvent fondre à des températures élevées de la chaudière, formant des scories fondues qui recouvrent les tubes de la chaudière. Ce tartrage (slagging) et cet encrassement (fouling) réduisent l'efficacité du transfert de chaleur et peuvent entraîner des dommages coûteux et des temps d'arrêt pour le nettoyage. La nature abrasive des particules de cendres augmente également l'usure des équipements de manutention et de broyage du charbon.

Défis de manutention et d'élimination

Toutes les cendres produites doivent être collectées et éliminées, ce qui représente un défi logistique et financier majeur. Une teneur en cendres plus élevée signifie un plus grand volume de déchets à transporter et à stocker, généralement dans des bassins à cendres ou des décharges, ce qui augmente les coûts opérationnels globaux.

Comprendre les compromis

Bien que le charbon à faible teneur en cendres soit toujours techniquement supérieur, le choix du combustible implique souvent de trouver un équilibre entre la performance, l'économie et les pressions réglementaires.

Le dilemme coût contre qualité

Le charbon à faible teneur en cendres est un produit plus précieux et de qualité supérieure et commande un prix plus élevé. Les utilisateurs finaux doivent constamment peser le coût initial plus élevé de ce combustible supérieur par rapport aux économies opérationnelles à long terme qu'il procure grâce à une meilleure efficacité, une réduction de la maintenance et des frais d'élimination moindres.

Impact environnemental

Les cendres de charbon ne sont pas des déchets inertes. Elles peuvent contenir des traces de métaux lourds tels que l'arsenic, le mercure et le plomb. La gestion et l'élimination de ces cendres sont fortement réglementées pour empêcher ces substances de s'infiltrer dans les eaux souterraines et de contaminer l'environnement environnant.

Mesure et cohérence

La teneur en cendres peut varier considérablement, non seulement entre différentes mines de charbon, mais même au sein de différentes sections d'un même gisement de charbon. Cette variabilité rend les tests cohérents et fréquents essentiels tant pour les producteurs que pour les consommateurs de charbon afin d'assurer le contrôle de la qualité et une tarification équitable.

Faire le bon choix pour votre objectif

La teneur en cendres acceptable dans le charbon est déterminée entièrement par l'application spécifique, la conception de l'équipement de combustion et les priorités économiques de l'opération.

- Si votre objectif principal est de maximiser l'efficacité énergétique et de réduire la maintenance : Vous devez vous approvisionner en charbon à faible teneur en cendres, car il fournit plus d'énergie par unité et réduit considérablement le tartrage et l'encrassement de la chaudière.

- Si votre objectif principal est de gérer les coûts initiaux du carburant : Vous pouvez envisager un charbon à teneur en cendres plus élevée, mais il est essentiel de prendre en compte les coûts à long terme accrus liés à la manutention des cendres, à leur élimination et à l'usure accélérée des équipements.

- Si votre objectif principal est la conformité environnementale : Vous devez analyser non seulement la quantité de cendres, mais aussi leur composition chimique spécifique pour assurer l'élimination sûre et légale des éléments potentiellement dangereux.

En fin de compte, l'analyse de la teneur en cendres est fondamentale pour prendre des décisions économiques et opérationnelles éclairées dans tout processus qui dépend du charbon.

Tableau récapitulatif :

| Aspect | Impact d'une teneur élevée en cendres |

|---|---|

| Valeur énergétique | Valeur calorifique inférieure |

| Coût opérationnel | Augmentation du tartrage, de l'encrassement de la chaudière et de l'usure des équipements |

| Coût d'élimination | Volume de déchets plus important à transporter et à stocker |

| Environnemental | Potentiel de lixiviation de métaux lourds ; réglementations d'élimination plus strictes |

Prenez une décision éclairée concernant votre source de combustible.

Comprendre la teneur en cendres du charbon est essentiel pour optimiser l'efficacité de votre opération et gérer les coûts. KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables nécessaires à une analyse précise des combustibles, vous aidant à mesurer avec précision la teneur en cendres et d'autres indicateurs de qualité clés.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à choisir le bon charbon pour vos besoins spécifiques, à améliorer votre processus de combustion et à garantir la conformité réglementaire.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le but spécifique de l'utilisation d'un four de chauffage à haute température ? Optimiser la résistance de l'alliage chrome-cuivre

- Quel est l'objectif principal d'un four à haute température pour l'acier EK-181 ? Maîtriser l'austénitisation à 1100 °C

- Quelles conditions expérimentales une étuve de séchage à température constante fournit-elle ? Assurer la stabilité des catalyseurs à base d'alliages amorphes

- Pourquoi un four à moufle haute performance est-il requis pour la calcination de NaTaO3 dopé au La ? Assurer une synthèse cristalline précise

- Comment un four à moufle influence-t-il le Na2Ni2TeO6 & Na2Zn2TeO6 ? Optimiser le frittage d'électrolytes solides

- Pourquoi un four à haute température doit-il être utilisé pour le traitement thermique de la pâte de platine sur des échantillons d'oxyde de zirconium partiellement stabilisé à l'yttrium (Y-PSZ) avant les tests de conductivité ionique ?

- Comment un four à moufle à haute température influence-t-il l'évolution de la structure cristalline des couches minces de zircone lors du recuit entre 400 °C et 550 °C ?

- Quelle est la fonction d'un four de recuit à l'air à haute température ? Restaurer la stœchiométrie dans les céramiques Eu:Y2O3