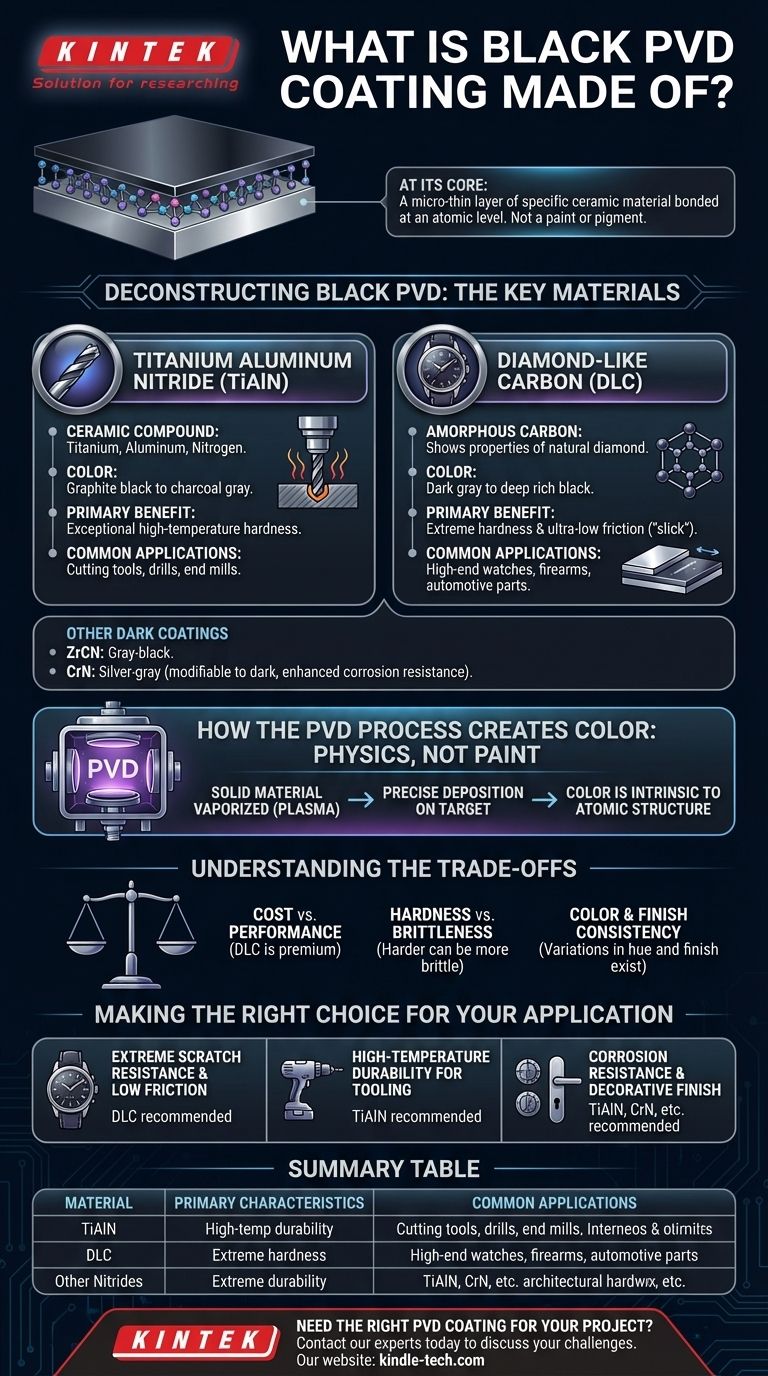

À la base, un revêtement PVD noir n'est pas une peinture ou un pigment. C'est une couche micro-mince d'un matériau céramique spécifique liée à une surface au niveau atomique. Les matériaux les plus couramment utilisés pour créer une finition PVD noire durable sont le nitrure de titane et d'aluminium (TiAlN) et diverses formes de carbone amorphe (DLC).

Le choix du matériau pour un revêtement PVD noir est dicté par la performance, et non seulement par l'esthétique. Le composé spécifique, tel que le TiAlN ou le DLC, est sélectionné pour ses propriétés uniques comme la dureté, la résistance à la chaleur ou le faible frottement, la couleur noire étant une caractéristique intrinsèque de la structure de ce matériau.

Déconstruction du PVD noir : les matériaux clés

Le terme "PVD noir" fait référence à une famille de revêtements, et non à une substance unique. Les propriétés finales de la finition sont entièrement déterminées par le matériau déposé sur la pièce.

Nitrure de titane et d'aluminium (TiAlN)

Le TiAlN est un composé céramique composé de titane, d'aluminium et d'azote. C'est un revêtement PVD extrêmement populaire et polyvalent.

Sa couleur caractéristique est un noir graphite à gris anthracite. Le principal avantage du TiAlN est sa capacité exceptionnelle à maintenir sa dureté à des températures élevées, ce qui en fait un outil de travail pour les applications industrielles.

Cette propriété en fait le choix standard pour le revêtement d'outils de coupe comme les forets et les fraises qui génèrent une chaleur importante pendant le fonctionnement.

Carbone amorphe (DLC)

Le DLC est une classe de matériaux carbonés amorphes qui présentent certaines des propriétés uniques du diamant naturel. Il est considéré comme un revêtement PVD haut de gamme.

Les revêtements DLC sont appréciés pour leur dureté extrêmement élevée et un coefficient de frottement exceptionnellement bas, souvent décrit comme une sensation "lisse" ou "glissante". Il en résulte une résistance supérieure à l'usure et aux rayures.

Les applications vont des montres haut de gamme et des armes à feu aux composants automobiles et aérospatiaux critiques où la réduction du frottement est primordiale. La couleur peut varier d d'un gris foncé à un noir profond et riche selon le processus de fabrication spécifique.

Autres revêtements noirs ou foncés

Bien que le TiAlN et le DLC soient les plus courants, d'autres matériaux peuvent produire des finitions foncées. Le carbonitrure de zirconium (ZrCN) peut produire un noir-gris, et le nitrure de chrome (CrN) est généralement un gris-argent mais peut être modifié pour des tons plus foncés avec une résistance à la corrosion améliorée.

Comment le processus PVD crée la couleur

Comprendre le processus clarifie pourquoi le matériau lui-même est si important. Le PVD n'est pas une application humide comme la peinture ou le placage.

C'est de la physique, pas de la peinture

PVD signifie Dépôt Physique en Phase Vapeur. Dans une chambre à vide poussé, un bloc solide du matériau source (comme le titane-aluminium ou le graphite) est vaporisé en un plasma d'atomes.

Cette vapeur est ensuite déposée précisément sur l'objet cible, où elle se lie et se condense en un film mince dense, dur et uniforme. La couleur que vous voyez est le résultat direct de la structure atomique de ce matériau spécifique et de la façon dont il absorbe et réfléchit la lumière.

Contrôler le résultat

Les ingénieurs peuvent affiner les propriétés et la teinte exacte du revêtement en contrôlant les variables dans la chambre. Cela inclut la composition du matériau source et l'introduction de gaz réactifs (comme l'azote ou le méthane) qui se combinent avec le métal vaporisé.

Comprendre les compromis

Le choix du bon revêtement noir nécessite d'équilibrer les caractéristiques de performance par rapport au coût et aux exigences de l'application.

Coût vs. Performance

Le DLC est généralement l'option la plus chère en raison de la complexité du processus et des performances supérieures qu'il offre. Le TiAlN offre un excellent équilibre entre durabilité élevée et résistance à la chaleur à un coût plus modéré.

Dureté vs. Fragilité

Les revêtements extrêmement durs peuvent parfois être plus fragiles, ce qui signifie qu'ils peuvent être plus sensibles à l'écaillage sous un impact violent, même s'ils résistent aux rayures abrasives. L'utilisation prévue – qu'il s'agisse de frottement constant ou d'impacts potentiels – est un facteur clé dans le choix du matériau.

Uniformité de la couleur et de la finition

Le "noir" final peut présenter de subtiles variations de teinte (par exemple, anthracite vs. noir de jais) et de finition (mat vs. satiné) selon le fournisseur PVD spécifique, son processus et la préparation de surface de la pièce sous-jacente.

Faire le bon choix pour votre application

Le choix du bon revêtement PVD noir est une décision technique qui doit s'aligner sur votre objectif principal pour le produit.

- Si votre objectif principal est une résistance extrême aux rayures et un faible frottement (par exemple, montres de luxe, pièces de moteur internes) : Le carbone amorphe (DLC) est le choix supérieur pour sa dureté et sa lubricité inégalées.

- Si votre objectif principal est une durabilité à haute température pour l'outillage (par exemple, forets, fraises industrielles) : Le nitrure de titane et d'aluminium (TiAlN) offre la meilleure combinaison de stabilité thermique, de résistance à l'usure et de valeur.

- Si votre objectif principal est un équilibre entre résistance à la corrosion, durabilité et une finition décorative foncée (par exemple, quincaillerie architecturale, biens de consommation) : Un revêtement TiAlN, CrN ou un autre revêtement de nitrure spécialisé fournira une finition robuste et durable.

En fin de compte, choisir un revêtement PVD, c'est choisir un matériau dont les propriétés physiques résoudront votre défi spécifique d'ingénierie ou de durabilité.

Tableau récapitulatif :

| Matériau | Caractéristiques principales | Applications courantes |

|---|---|---|

| Nitrure de titane et d'aluminium (TiAlN) | Durabilité à haute température, couleur noir graphite | Outils de coupe, forets, fraises industrielles |

| Carbone amorphe (DLC) | Dureté extrême, faible frottement, finition premium | Montres de luxe, armes à feu, pièces automobiles |

| Autres nitrures (ZrCN, CrN) | Résistance à la corrosion, tons décoratifs foncés | Quincaillerie architecturale, biens de consommation |

Besoin du bon revêtement PVD pour votre projet ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour l'ingénierie de surface et les tests de matériaux. Que vous développiez des outils de coupe, des produits de luxe ou des composants industriels, notre expertise peut vous aider à sélectionner et à appliquer le revêtement optimal pour une performance et une durabilité maximales.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis de votre laboratoire en matière de science des matériaux et de revêtements.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité