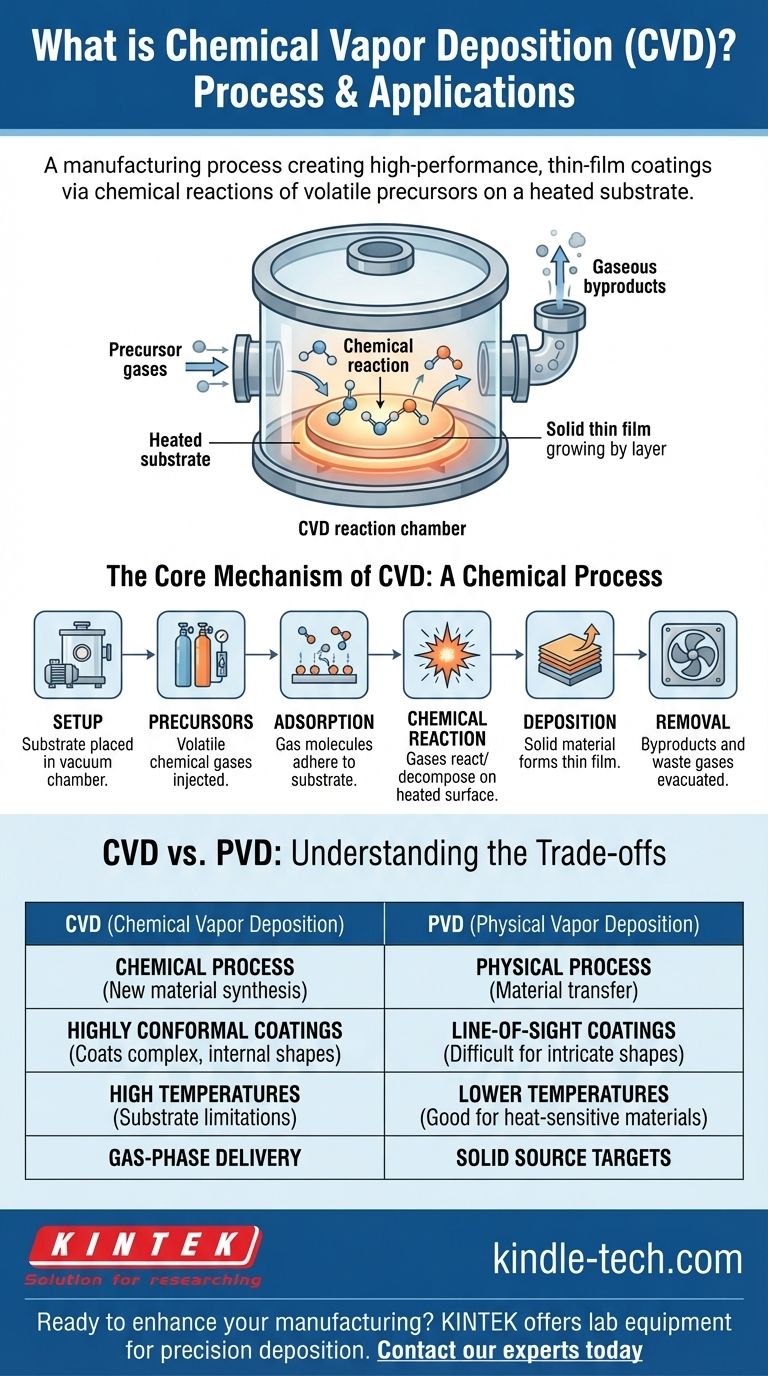

En bref, le dépôt chimique en phase vapeur (CVD) est un procédé de fabrication qui crée un revêtement mince haute performance sur un substrat. Il fonctionne en introduisant des gaz chimiques volatils, appelés précurseurs, dans une chambre de réaction. Ces gaz réagissent ou se décomposent ensuite sur une surface chauffée, formant un matériau solide qui se dépose uniformément sur l'objet cible, construisant le revêtement une couche de molécules à la fois.

Le principe fondamental à comprendre est que le CVD est fondamentalement un processus chimique, et non physique. Contrairement aux méthodes qui déplacent simplement un matériau d'une source à une cible, le CVD synthétise un matériau solide entièrement nouveau directement à la surface du composant par des réactions chimiques contrôlées.

Le mécanisme central du CVD

Pour saisir véritablement le processus CVD, il est préférable de le décomposer en étapes séquentielles. L'ensemble de l'opération se déroule dans une chambre de réaction scellée, dans des conditions de température, de pression et de vide soigneusement contrôlées.

La configuration : Chambre et précurseurs

Le processus commence par le placement de l'objet à revêtir, appelé le substrat, à l'intérieur d'une chambre de réaction. La chambre est ensuite évacuée pour créer un vide. Des composés chimiques volatils spéciaux, appelés précurseurs, sont sélectionnés en fonction du matériau de revêtement final souhaité.

Étape 1 : Introduction des précurseurs

Les produits chimiques précurseurs, qui sont à l'état gazeux, sont injectés avec précision dans la chambre à vide. Le débit et le mélange de ces gaz sont des variables critiques qui contrôlent les propriétés finales du revêtement.

Étape 2 : Transport et adsorption

Une fois à l'intérieur de la chambre, les molécules de gaz précurseur voyagent et entrent en contact avec le substrat. Les molécules se fixent ensuite physiquement à la surface dans un processus connu sous le nom d'adsorption.

Étape 3 : La réaction chimique

C'est le cœur du processus CVD. Le substrat est généralement chauffé à une température de réaction spécifique. Cette énergie thermique fournit l'énergie d'activation nécessaire pour que les gaz précurseurs adsorbés réagissent entre eux ou se décomposent directement à la surface.

Étape 4 : Dépôt et croissance du film

Le produit de cette réaction chimique est le matériau de revêtement solide souhaité. Ce solide non volatil se dépose sur le substrat, formant un film mince et stable. Le processus se poursuit à mesure que davantage de gaz est fourni, permettant au film de croître de manière très uniforme et contrôlée.

Étape 5 : Élimination des sous-produits

Les réactions chimiques créent également des sous-produits gazeux qui ne font pas partie du revêtement final. Ces gaz résiduels sont désorbés de la surface et sont continuellement éliminés de la chambre par le système de vide, garantissant un film pur et de haute qualité.

Comprendre les compromis : CVD par rapport à PVD

Pour comprendre les avantages spécifiques du CVD, il est utile de le comparer à une autre technique courante de dépôt de couches minces : le dépôt physique en phase vapeur (PVD).

La différence fondamentale : Chimique contre physique

La distinction principale réside dans le nom. Le CVD utilise une réaction chimique à la surface du substrat pour créer le revêtement. En revanche, le PVD utilise un mécanisme physique — tel que l'évaporation ou la pulvérisation cathodique — pour déplacer les atomes du matériau de revêtement d'une source solide directement sur le substrat. Il n'y a pas de transformation chimique dans le PVD.

Caractéristiques du revêtement

Comme le CVD repose sur un gaz qui peut circuler et pénétrer, il excelle dans la création de revêtements très conformes, ce qui signifie qu'il peut recouvrir uniformément des formes complexes, des coins vifs et même des surfaces internes. Le PVD est généralement un processus « à ligne de visée », ce qui peut rendre difficile le revêtement uniforme de géométries complexes.

Conditions du processus

Les processus CVD nécessitent généralement des températures élevées pour fournir l'énergie nécessaire pour piloter les réactions chimiques. Cela peut limiter les types de matériaux de substrat qui peuvent être revêtus sans être endommagés. Le PVD peut souvent être effectué à des températures beaucoup plus basses, ce qui le rend adapté aux matériaux plus sensibles à la chaleur.

Faire le bon choix pour votre objectif

La sélection de la méthode de dépôt correcte dépend entièrement des exigences spécifiques de votre application, y compris les propriétés des matériaux, la forme du substrat et les contraintes de température.

- Si votre objectif principal est un revêtement uniforme et de haute pureté sur une forme complexe : Le CVD est un candidat exceptionnellement solide en raison de la nature de sa livraison en phase gazeuse.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Le PVD est souvent le meilleur choix car il peut être utilisé à des températures de processus nettement inférieures à la plupart des méthodes CVD.

- Si votre objectif principal est une composition matérielle spécifique : Le choix dépend de la disponibilité de précurseurs volatils appropriés pour le CVD par rapport aux cibles solides pour le PVD pour ce matériau particulier.

En fin de compte, comprendre le CVD comme un processus de réaction chimique de précision est la clé pour tirer parti de ses capacités uniques pour la fabrication de matériaux avancés.

Tableau récapitulatif :

| Étape du processus CVD | Action clé | Résultat |

|---|---|---|

| 1. Configuration | Substrat placé dans la chambre à vide | Prépare la surface pour le revêtement |

| 2. Introduction du gaz | Gaz précurseurs injectés dans la chambre | Fournit les matériaux de revêtement |

| 3. Adsorption | Les molécules de gaz adhèrent à la surface du substrat | Crée la base de la réaction |

| 4. Réaction chimique | Les gaz réagissent/se décomposent sur la surface chauffée | Forme le matériau de revêtement solide |

| 5. Dépôt | Le matériau solide s'accumule couche par couche | Crée un film mince uniforme |

| 6. Élimination des sous-produits | Les gaz résiduels sont évacués de la chambre | Assure la pureté du revêtement |

Prêt à améliorer votre fabrication avec des revêtements de précision ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les processus de dépôt avancés tels que le CVD. Nos solutions aident les laboratoires à obtenir des résultats de films minces supérieurs avec une uniformité et une pureté élevées. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre application !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le CVD et le MOCVD ? Précision contre polyvalence dans le dépôt de couches minces

- Qu'est-ce que le processus de film mince pour les semi-conducteurs ? Un guide des techniques PVD, CVD et ALD

- Comment déposer du carbure de silicium ? Choisir la bonne méthode pour les films minces par rapport au matériau en vrac

- Quel est le taux de dépôt du LPCVD ? Comprendre le compromis pour une qualité de film supérieure

- À quoi sert le dépôt chimique en phase vapeur organométallique (MOCVD) ? Croissance de semi-conducteurs à LED et GaN de pointe

- Quels sont les catalyseurs du dépôt chimique en phase vapeur ? Comprendre le rôle des sources d'énergie dans le DCV

- Qu'est-ce que le dépôt chimique en phase vapeur dans les pierres précieuses ? Un guide des diamants de laboratoire

- Qu'est-ce que la méthode CVD (dépôt chimique en phase vapeur) ? Le processus pour les films minces de haute pureté