Essentiellement, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication hautement contrôlé utilisé pour créer des films minces solides haute performance sur une surface. Il fonctionne en introduisant des précurseurs chimiques volatils sous forme gazeuse dans une chambre de réaction, où ils se décomposent et réagissent sur un substrat chauffé, construisant une nouvelle couche de matériau couche par couche.

Le principe fondamental du CVD n'est pas seulement de revêtir une surface, mais de faire croître un nouveau matériau solide directement dessus à partir de gaz chimiques. Ce contrôle au niveau atomique est ce qui en fait une technologie fondamentale dans la fabrication avancée, en particulier pour l'électronique et les matériaux spécialisés.

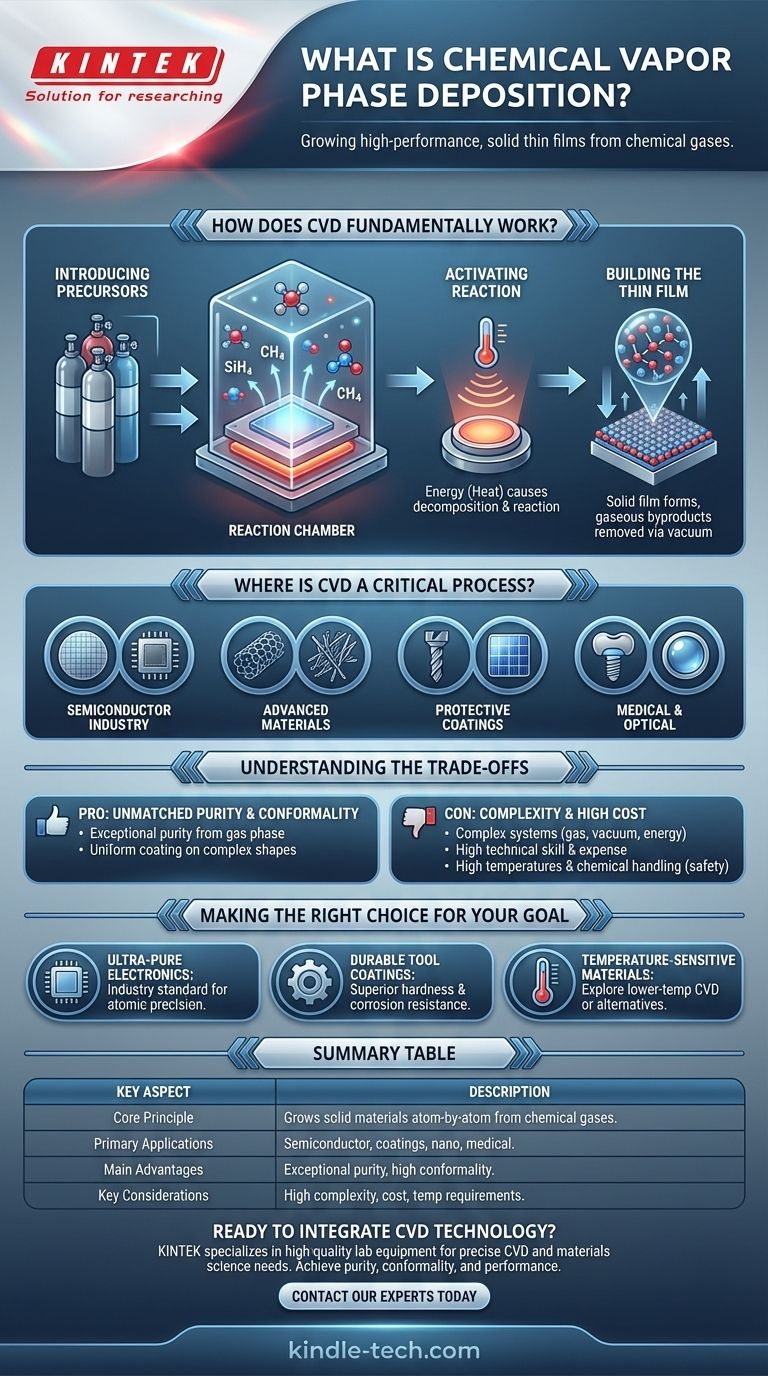

Comment fonctionne fondamentalement le CVD ?

Le processus CVD peut être décomposé en une séquence d'étapes contrôlées, chacune étant essentielle à la qualité du film final. C'est une synthèse de chimie, de thermodynamique et de dynamique des fluides au sein d'un environnement hautement spécialisé.

Introduction des précurseurs

Le processus commence par l'introduction de quantités précises de produits chimiques précurseurs, qui sont à l'état gazeux, dans une chambre de réaction. Ces gaz contiennent les éléments spécifiques requis pour former le film final (par exemple, silicium, carbone, azote).

La chambre de réaction

La pièce à usiner, ou substrat, est placée à l'intérieur d'une chambre scellée. Cette chambre est généralement mise sous vide pour éliminer tout contaminant indésirable qui pourrait interférer avec la réaction chimique et compromettre la pureté du film.

Activation de la réaction chimique

Une source d'énergie, le plus souvent de la chaleur, est appliquée au substrat. Cette température élevée fournit l'énergie nécessaire pour provoquer la réaction des gaz précurseurs entre eux ou leur décomposition directe sur la surface du substrat.

Construction du film mince

Au fur et à mesure que la réaction chimique se produit, un matériau solide est déposé sur le substrat, formant un film mince, uniforme et étroitement lié. Les sous-produits gazeux de la réaction sont éliminés de la chambre par le système de vide et d'échappement, ne laissant que le matériau souhaité.

Où le CVD est-il un processus critique ?

La capacité du CVD à produire des films extrêmement purs et uniformes le rend indispensable dans plusieurs secteurs de haute technologie. Les propriétés du produit final sont déterminées par la chimie spécifique et les conditions de processus utilisées.

L'industrie des semi-conducteurs

C'est l'application la plus connue. Le CVD est utilisé pour déposer diverses couches de matériaux semi-conducteurs, isolants et conducteurs sur des tranches de silicium. Ce processus de superposition est le fondement de la fabrication de circuits intégrés et de microprocesseurs.

Matériaux avancés et nanotechnologie

Le CVD est une méthode clé pour synthétiser des matériaux avancés aux propriétés uniques. Il est utilisé pour faire croître des structures telles que les nanotubes de carbone et les nanofils de GaN, qui trouvent des applications dans de nombreux domaines, de l'électronique aux composites.

Revêtements protecteurs et fonctionnels

Le processus est utilisé pour appliquer des revêtements extrêmement durs et résistants à la corrosion sur les outils de coupe, prolongeant leur durée de vie et améliorant leurs performances. Il est également utilisé pour déposer des matériaux photovoltaïques sur des substrats pour la fabrication de cellules solaires à couches minces.

Applications médicales et optiques

Le CVD crée des revêtements biocompatibles pour les implants et dispositifs médicaux, améliorant leur durabilité et leur interaction avec le corps. Il est également utilisé pour produire des revêtements optiques spécialisés et même des composants pour les écrans holographiques.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Sa précision et ses performances s'accompagnent d'exigences techniques et de limitations importantes qui doivent être prises en compte.

Avantage : Pureté et conformité inégalées

Étant donné que le film est construit à partir d'une phase gazeuse, le CVD peut créer des matériaux d'une pureté exceptionnellement élevée. De plus, il peut revêtir uniformément des formes très complexes et irrégulières, une caractéristique connue sous le nom de haute conformité.

Inconvénient : Complexité et coût élevé

Les systèmes CVD sont complexes et coûteux. Ils nécessitent des systèmes intégrés de distribution de gaz, de vide, d'énergie et de contrôle. L'exploitation efficace de ces systèmes exige un haut niveau de compétence et d'expertise technique.

Inconvénient : Températures élevées et manipulation des produits chimiques

De nombreux processus CVD traditionnels nécessitent des températures très élevées, ce qui peut endommager les substrats sensibles comme les plastiques ou certains métaux. De plus, les produits chimiques précurseurs peuvent être toxiques, inflammables ou corrosifs, exigeant des protocoles de sécurité stricts.

Faire le bon choix pour votre objectif

Le choix du CVD dépend entièrement des exigences matérielles de votre application. La décision repose sur la question de savoir si la qualité supérieure d'un film CVD justifie sa complexité et son coût.

- Si votre objectif principal est de créer des composants électroniques ultra-purs et haute performance : Le CVD est la norme de l'industrie en raison de sa précision au niveau atomique et de sa capacité à construire des structures multicouches complexes.

- Si votre objectif principal est d'appliquer un revêtement durable et résistant à l'usure sur des outils robustes : Le CVD offre une dureté et une résistance à la corrosion supérieures qui peuvent prolonger considérablement la vie des pièces de grande valeur.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température ou à faible coût : Vous devrez peut-être explorer des variantes de CVD à plus basse température ou envisager entièrement des méthodes de dépôt alternatives.

En fin de compte, le dépôt chimique en phase vapeur est la technologie habilitante pour les applications où la performance du matériau au niveau microscopique n'est pas négociable.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe de base | Fait croître des matériaux solides atome par atome à partir de gaz chimiques sur un substrat. |

| Applications principales | Fabrication de semi-conducteurs, revêtements protecteurs, nanotechnologie, dispositifs médicaux. |

| Principaux avantages | Pureté exceptionnelle, revêtement uniforme sur des formes complexes (haute conformité). |

| Considérations clés | Complexité élevée du processus, coût et nécessité souvent de températures élevées. |

Prêt à intégrer la technologie CVD dans votre laboratoire ?

Le dépôt chimique en phase vapeur est essentiel pour créer les matériaux haute performance qui stimulent l'innovation. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements d'outils durables ou des nanomatériaux avancés, disposer de l'équipement adéquat est essentiel.

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour répondre à vos besoins précis en matière de CVD et de science des matériaux. Notre expertise peut vous aider à sélectionner le système idéal pour atteindre la pureté, la conformité et les performances que vos projets exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de production avec des solutions fiables et de pointe.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels sont les avantages du dépôt chimique en phase vapeur en lit fluidisé (FB-CVD) ? Production évolutive de CNT

- Quelle est la différence entre la projection (spray) et le pulvérisation cathodique (sputter) ? Choisir la bonne technologie de revêtement pour votre application

- Quel rôle joue un réacteur de dépôt chimique en phase vapeur (CVD) ? Atteindre un encapsulage total pour les formes complexes

- Quel est le rôle de l'équipement CVD dans les précurseurs de couches minces de nanodiamant ? Atteindre une synthèse de précision

- Comment fonctionne le dépôt en phase vapeur ? Un guide pour la fabrication de films ultra-minces et haute performance

- Quel rôle joue un four à résistance dans le revêtement au tantale par CVD ? Maîtriser la précision thermique dans les systèmes CVD

- La feuille de graphène est-elle 2D ou 3D ? Percer les secrets du matériau le plus fin du monde

- Quels sont les composants d'un système CVD ? Un guide des modules de base pour le dépôt de couches minces