Dans le contexte des nanotubes de carbone (CNT), le dépôt chimique en phase vapeur (CVD) est la méthode industrielle dominante utilisée pour les synthétiser. Il s'agit d'un processus où un substrat, préparé avec une couche de nanoparticules de catalyseur, est chauffé dans un four pendant qu'un gaz contenant du carbone est introduit. La haute température provoque la décomposition du gaz, et les atomes de carbone s'assemblent ensuite en structures de nanotubes à la surface des particules de catalyseur.

À la base, le CVD n'est pas seulement une technique de fabrication ; c'est un processus de "croissance" hautement contrôlable. Son adoption généralisée découle de sa capacité unique à équilibrer l'évolutivité de la production de masse avec un contrôle précis de la structure finale du nanotube, une combinaison que les méthodes plus anciennes ne pouvaient pas atteindre.

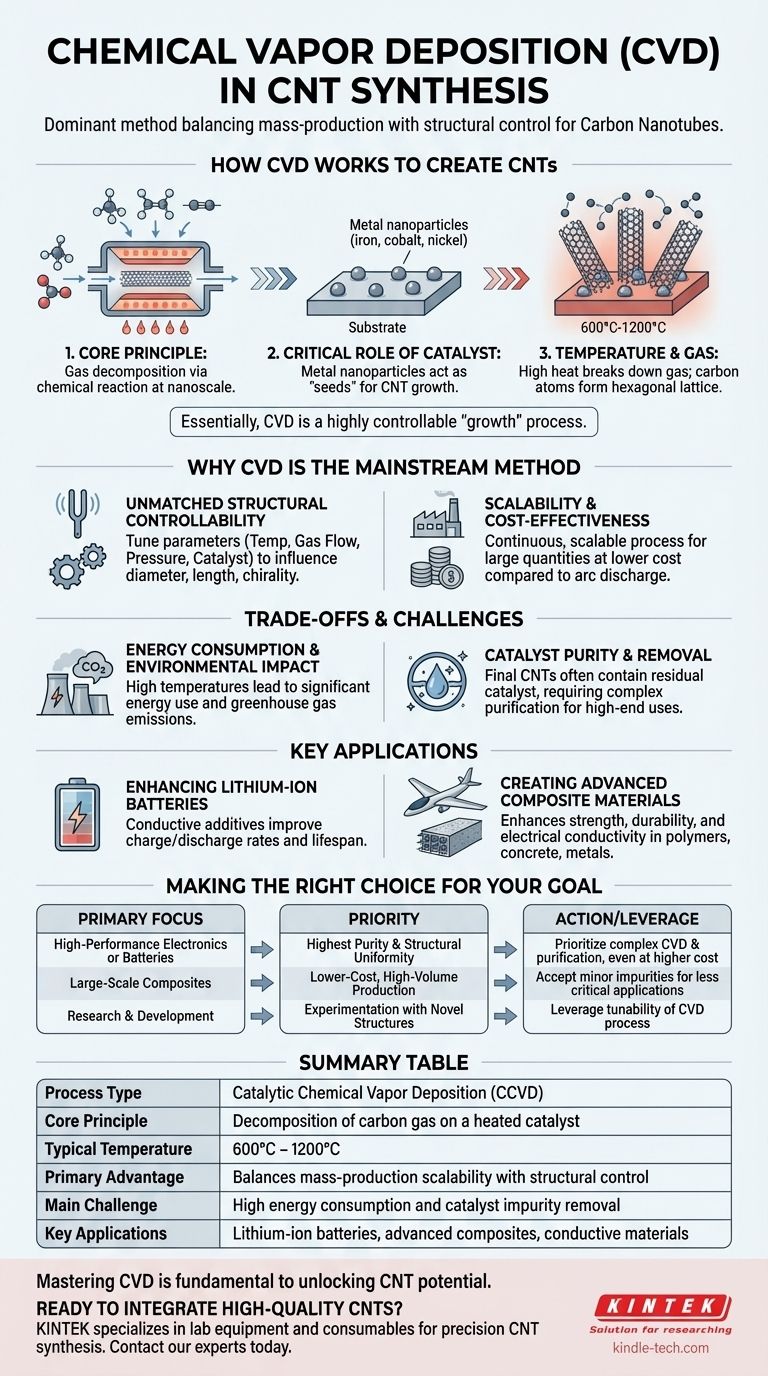

Comment le CVD fonctionne fondamentalement pour créer des CNT

Pour comprendre pourquoi le CVD est la norme, vous devez d'abord saisir ses principes fondamentaux. Le processus est une réaction chimique soigneusement orchestrée se produisant à l'échelle nanométrique.

Le principe fondamental : une réaction sous forme gazeuse

L'ensemble du processus est défini par trois caractéristiques. Premièrement, une réaction chimique (ou décomposition thermique) doit se produire. Deuxièmement, les atomes de carbone qui forment le film de nanotubes proviennent d'une source externe—le gaz. Troisièmement, ces matériaux sources doivent être à l'état gazeux pour participer à la réaction.

Le rôle critique du catalyseur

Ce processus est plus précisément appelé CVD catalytique (CCVD) car un catalyseur est non négociable. De minuscules nanoparticules métalliques (souvent du fer, du cobalt ou du nickel) sont déposées sur un substrat. Ces particules agissent comme les "graines" à partir desquelles les nanotubes de carbone poussent, dictant leur diamètre et leur structure.

L'importance de la température et du gaz

La chambre de réaction est chauffée à des températures élevées, généralement entre 600°C et 1200°C. Cette chaleur extrême fournit l'énergie nécessaire pour décomposer un gaz hydrocarboné (comme le méthane, l'éthylène ou l'acétylène) qui est introduit dans la chambre. Les atomes de carbone sont libérés et diffusent sur le catalyseur, où ils s'assemblent en un réseau hexagonal de nanotube.

Pourquoi le CVD est la méthode courante

Les méthodes plus anciennes comme la décharge d'arc et l'ablation laser peuvent produire des CNT de haute qualité, mais elles ne parviennent pas à égaler l'évolutivité et le contrôle offerts par le CVD.

Contrôlabilité structurelle inégalée

Le CVD offre aux fabricants un contrôle significatif sur le résultat. En ajustant soigneusement les paramètres—tels que la température, le débit de gaz, la pression et le choix du catalyseur—il est possible d'influencer le diamètre, la longueur et même la chiralité des nanotubes. Ceci est essentiel pour les applications de haute technologie où des propriétés spécifiques sont requises.

Évolutivité et rentabilité

Comparé aux conditions extrêmes de la décharge d'arc ou de l'ablation laser, le CVD est un processus plus continu et évolutif. Il permet la production de grandes quantités de CNT à moindre coût, les rendant commercialement viables pour une utilisation comme additifs dans des matériaux comme les batteries et les composites.

Comprendre les compromis et les défis

Bien que puissant, le processus CVD n'est pas sans défis. Une véritable expertise exige de reconnaître ses limites.

Consommation d'énergie et impact environnemental

Les températures élevées requises pour le CVD signifient que le processus est énergivore. Le processus de synthèse est la principale source d'écotoxicité potentielle dans le cycle de vie des CNT, due à la consommation de matériaux, à l'utilisation d'énergie et à l'émission de gaz à effet de serre.

Pureté et élimination du catalyseur

Un défi important est que le produit final de CNT est souvent contaminé par des particules de catalyseur résiduelles. Pour les applications de haute performance comme l'électronique et les batteries, ces impuretés métalliques doivent être éliminées par des étapes de purification complexes et coûteuses.

Où les CNT cultivés par CVD sont utilisés

La capacité de produire des CNT à grande échelle via le CVD a permis leur utilisation dans un large éventail de domaines, en particulier dans les technologies vertes.

Amélioration des batteries lithium-ion

Les CNT sont principalement utilisés comme additifs conducteurs dans les cathodes et les anodes des batteries. Leur conductivité exceptionnelle améliore les taux de charge/décharge de la batterie et sa durée de vie globale.

Création de matériaux composites avancés

Lorsqu'ils sont ajoutés aux polymères, au béton ou aux métaux, les CNT peuvent améliorer considérablement la résistance, la durabilité et la conductivité électrique. Cela a conduit à des applications dans tout, des composants aérospatiaux légers aux plastiques conducteurs et au béton plus résistant.

Faire le bon choix pour votre objectif

Comprendre les fondamentaux du CVD vous permet d'aligner la méthode de synthèse avec votre objectif technique spécifique.

- Si votre objectif principal est l'électronique ou les batteries haute performance : Votre priorité devrait être les processus CVD qui produisent la plus haute pureté et uniformité structurelle, même si cela nécessite des étapes de catalyse et de purification plus complexes.

- Si votre objectif principal est les composites à grande échelle (comme le béton ou les polymères) : Vous pouvez privilégier les méthodes CVD à faible coût et à grand volume où les impuretés mineures du catalyseur sont moins critiques pour la performance de l'application finale.

- Si votre objectif principal est la recherche et le développement : Tirez parti de la capacité d'ajustement inhérente au processus CVD pour expérimenter différents catalyseurs, gaz et températures afin de créer de nouvelles structures de nanotubes aux propriétés uniques.

Maîtriser les leviers du processus CVD est fondamental pour libérer le potentiel transformateur des nanotubes de carbone dans toute application.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt chimique en phase vapeur catalytique (CCVD) |

| Principe fondamental | Décomposition du gaz carboné sur un catalyseur chauffé |

| Température typique | 600°C - 1200°C |

| Avantage principal | Équilibre l'évolutivité de la production de masse avec le contrôle structurel |

| Défi principal | Consommation d'énergie élevée et élimination des impuretés du catalyseur |

| Applications clés | Batteries lithium-ion, composites avancés, matériaux conducteurs |

Prêt à intégrer des CNT de haute qualité dans votre R&D ou votre production ? L'équipement de laboratoire adéquat est crucial pour optimiser votre processus CVD, que votre objectif soit l'électronique de haute pureté ou les composites à grande échelle. KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, répondant aux besoins des laboratoires avec des fours de précision, des systèmes de gestion des gaz et des catalyseurs essentiels pour une croissance contrôlée des CNT. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent vous aider à atteindre vos objectifs spécifiques de synthèse de CNT.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs